拋光操作主要用于改善表面粗糙度而不顯著改變表面形式。因此,獲得的表面粗糙度的控制和預測是拋光加工主要關注的問題。為了預測和控制拋光工序的表面質量,既往研究提出了三種數字孿生建模的方法:

1. 經驗方法:它們是基于一個由實驗結果最佳擬合的數學模型。例如,使用五軸銑床進行磨料帽側面拋光的操作時通過實驗測試,得到了通過優化拋光參數(主軸轉速、進給速度、刀具軌跡形狀、徑向嚙合和晶粒尺寸)來降低拋光成本的經驗模型。

2. 半經驗方法:這種方法使用一個基本的實驗結果,沿工具路徑分析移動來預測總體結果。這些方法利用實驗來確定物理現象的行為規律,然后在數字模型中實現這一規律。

3. 分析方法: 這種方法試圖模擬切削的物理現象。雖然它們需要更多的計算時間,但這類模型比經驗或半經驗模型具有更廣泛的適用性,結果可以轉移到多個拋光條件。

在文獻中描述的所有研磨和拋光模型中,區分了三個層次的分析模型:

1.? ?公稱刀具形狀模型:刀具的公稱幾何形狀在表面上留下其形狀的印記。這些模型只對磨削方法有用,因為沒有考慮工具的顆粒。這種模型被用于預測五軸磨削作業中的表面粗糙度和采用新型磁拋光工藝加工的內管的輪廓粗糙度。

2.? ? ? 刀具包絡輪廓模型:定義二維輪廓來模擬考慮刀具晶粒的刀具包絡。這種輪廓經常被用來預測表面粗糙度。這類模型在預測表面粗糙度方面通常比名義刀具形狀方法更準確,但不適用于波紋和形狀方面。

3.? ?考慮每個晶粒的模型:考慮每個刀具晶粒的切削現象。將這些局部現象相加得到表面粗糙度的宏觀結果。

鑒于目前很少有模型考慮每個磨料和刀具的復合屬性(如振動和刀具的彈性變形等),并且沒有模型對表面粗糙度進行預測。來自于法國艾克斯-馬賽大學和西班牙蒙德拉貢大學的研究團隊提出了一種拋光表面預測分析模型(AMPSP),為了準確預測表面形貌(能夠識別所有粗糙度標準),材料去除率。

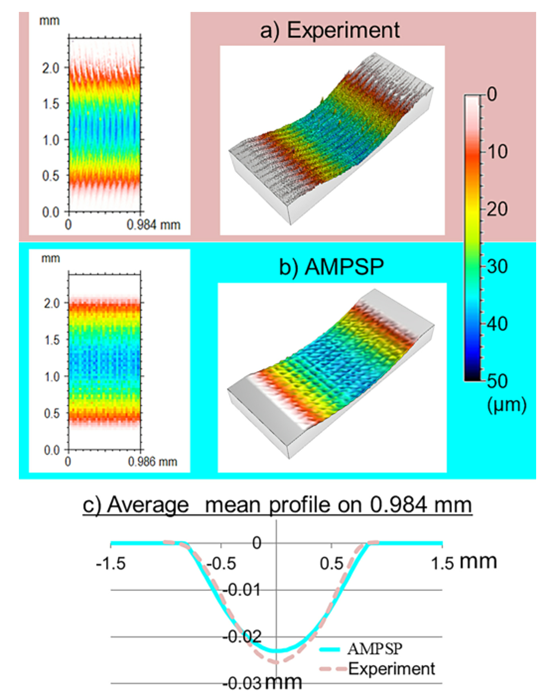

圖1. a)實驗線#1測度b)預測線#1 c)平均剖面圖(連續藍線預測/紅點線實驗)。

圖1給出了實測的表面拓撲形貌和AMPSP預測的表面拓撲形貌。工件表面通過搭載光譜共焦位移傳感器的三坐標測量機完成測量。三坐標測量機的分辨率為10納米,測量面積為2.5毫米× 1毫米,并在兩個方向上以4 μm間隔掃描。此外,為了評估預測的材料去除率的準確性,沿著1mm的凹槽計算了測量和模擬的輪廓的平均值。對比結果顯示模型能夠實現低于35%的材料去除量的定性預測,對于平面度和粗糙度的預測上能夠達到低于10%的預測精度。

論文標題:Analytical-method for polishing-surfaceprediction considering tool flexibility and grain-material interaction