摘要:為了提高加工檢測效率,實現尺寸形位公差與微觀輪廓的同平臺測量,提出一種基于光譜共焦位移傳感器在現場坐標測量平臺上集成表面粗糙度測量的方法。搭建實驗測量系統且在Lab VIEW平臺上開發系統的硬件通訊控制模塊,并配套了高斯輪廓濾波處理及表面粗糙度的評價環境,建立了非接觸的表面粗糙度測量能力。對標準臺階、表面粗糙度標準樣塊和曲面輪廓樣品進行了測量,實驗結果表明:該測量系統具有較高的測量精度和重復性,粗糙度參數Ra的測量重復性為0.0026μm,在優化零件檢測流程和提高整體檢測效率等方面具有一定的應用前景。

關鍵詞:計量學;表面粗糙度;光譜共焦;測量控制;在線集成;輪廓濾波器

1? ? ?引言

表面粗糙度是描述表面微觀輪廓基本特點,評價產品表面質量最常用的參數之一。在機械加工、薄膜制備、微納機電系統、光學精密加工等領域中,表面粗糙度是評價產品性能的重要指標之一。表面粗糙度與加工零部件的摩擦磨損性能、耐腐蝕性能、結合密封性、抗疲勞能力等存在必然聯系,進而對零件和制造設備的穩定性和可靠性產生重要影響。表面粗糙度也是開展功能結構部件微觀表面形貌評價與表征的重要參數。

然而,目前在表面粗糙度和微觀輪廓的測量工業應用中,常見使用的是寶石觸針接觸式輪廓儀和掃描白光干涉輪廓儀等精密設備。這兩種精密儀器對使用環境和條件要求較為嚴格,不適合用于要求高檢測效率和在線測量的工業現場。

三坐標測量機是加工現場最常用的高精度產品尺寸及形位公差檢測設備,其具有通用性強,精確可靠等優點。本文面向一種特殊材料異型結構零件內曲面的表面粗糙度測量要求,提出一種基于高精度光譜共焦位移傳感技術的表面粗糙度集成在線測量方法,利用工業現場常用的三坐標測量機平臺執行輪廓掃描,并記錄測量掃描位置實時空間橫坐標,根據空間坐標關系,將測量掃描區域的微觀高度信息和掃描采樣點組織映射為微觀輪廓,經高斯濾波處理和評價從而得到測量對象的表面粗糙度信息。

2? ? ?測量系統及原理

2.1? ?測量系統

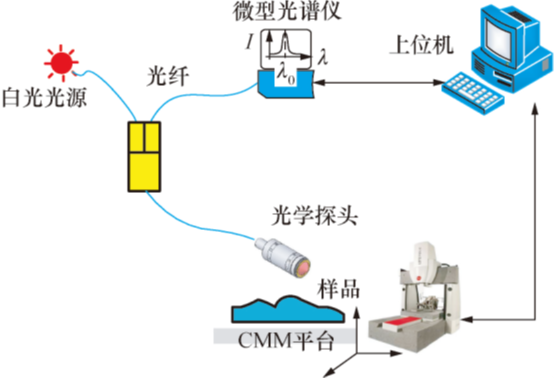

在線集成表面粗糙度測量系統是以一臺三坐標測量機(CMM)為平臺構建,其結構由光學探頭、白光光源、微型光譜儀、光纖、測量工裝、上位機控制平臺等部分組成,見圖1。其中,以光學探頭、白光光源、微型光譜儀、光纖等為主要元件組成光譜共焦位移傳感系統,測量量程300μm,橫向分辨率為4.5μm,縱向位移測量精度達nm級,較好地滿足表面粗糙度測量對光探針尺寸和精度的要求。坐標測量平臺利用其高精度和穩定的三維空間運動定位能力以及方便在線部署的特點,作為表面粗糙度測量的掃描運動執行器。

圖1測量系統結構圖

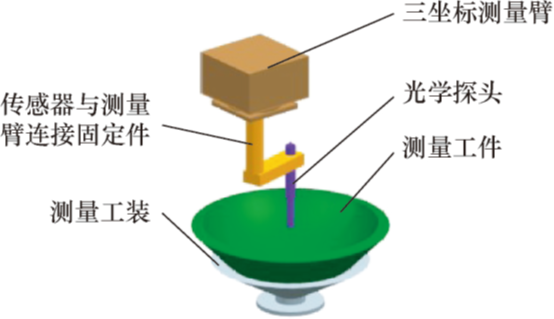

根據系統結構特點和坐標測量機測量臂末端接口形式,將光學探頭通過轉接緊固件可靠固定在測量臂末端,如圖2所示。

圖2安裝示意圖

2.? ? 2? ? ?測量原理和流程

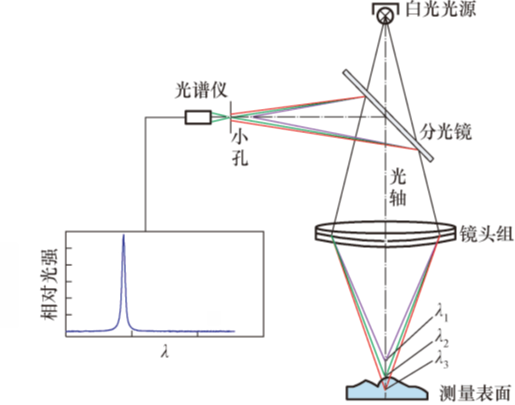

圖3光譜共焦位移傳感原理圖

通過特殊光學設計形成的透鏡組將白光光源發出的多色平行光進行光譜分光,形成一系列波長不同的單色光,同時再將其同軸聚焦,由此在有效量程范圍內形成了一個焦點組,每一個焦點的單色光波長都對應著一個軸向位置。測量時通過光譜儀分析光譜峰值結合峰值提取算法從而確定被測點的高度位置信息。

表面粗糙度測量方法具體流程如下:

(1)待測工件定位。將待測工件平穩置于坐標測量機測量平臺上,調用標準紅寶石測針測量其空間位置和姿態,為按測量工藝要求確定測量位置提供數據。

(2)輪廓掃描。測量機測量臂更換掛載光譜共焦傳感器的光學探頭,驅動探頭運動至工件測量位置,調整光源光強、光譜儀曝光時間和采集頻率等參數以保證傳感器處于較好的工作狀態,編輯掃描步距、速度等運動參數后啟動輪廓掃描測量,并在上位機上同步記錄掃描過程中的橫向坐標和傳感器高度信息,映射成為測量區域的二維微觀輪廓。

(3)表面粗糙度計算與評價。將掃描獲取的二維微觀輪廓數據輸入到輪廓處理算法內進行計算,按照有關國際標準選擇合適的截止波長,按高斯輪廓濾波方法對原始輪廓進行濾波處理,得到其表面粗糙度輪廓,并計算出粗糙度輪廓的評價中線,再按照表面粗糙度的相關評價指標的計算方法得出測量結果,最后得到被測工件的表面粗糙度信息。

3? ? ?硬件控制與輪廓處理環境的建立

3.? ? 1? ? ?測量系統硬件控制架構

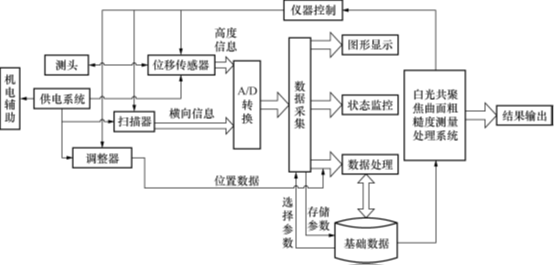

對工件微觀輪廓的掃描和表面粗糙度測量,需在同一平臺上協調控制掃描執行器和位移傳感器。

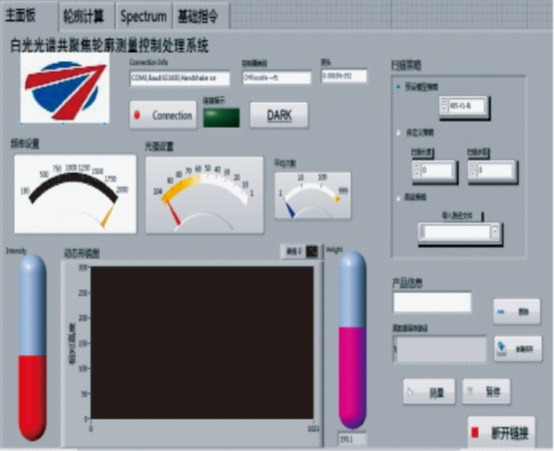

基于USB和Ethernet通訊接口和協議,在上位機LabVIEW開發環境下進行了測頭傳感器和運動機構的通訊、控制、調節和數據流傳輸等功能的二次開發,形成了較為完善的測量系統硬件通訊控制架構,主體系統控制結構如圖4所示。

圖4系統控制結構圖

為了方便使用和測量,為控制系統開發了人機交互較為便捷的界面窗口,見圖5,可方便的調控傳感器相關參數指標,并預覽掃描過程中的輪廓信息。還可以預設和編輯掃描運動策略,調整存儲數據的名稱等功能,并額外的增加了光譜信號展示、集成輪廓濾波與評價方法等功能,可以實現掃描測量后及時的數據輸出。

圖5表面粗糙度測量系統控制前面板

3.? ? 2? ? ?高斯輪廓處理方法

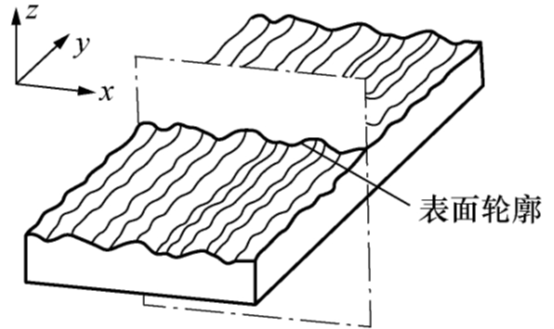

表面輪廓示意圖如圖6所示,傳感器除了采集表面粗糙度信息之外,還將采集波紋度,幾何形狀等信息。輪廓濾波處理是指將輪廓信息分為不同頻率成分。

圖6表面輪廓示意圖

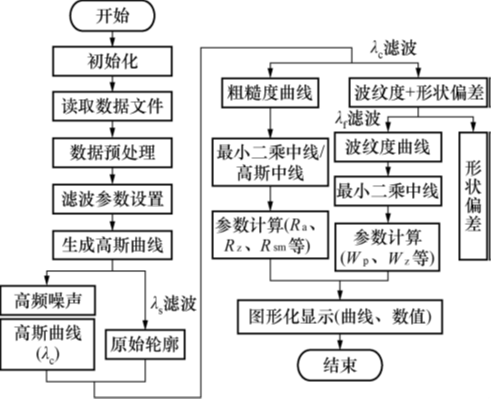

在輪廓處理算法中增加了整體輪廓預覽、波紋度分析和數據整體等功能模塊,其算法設計流程如圖7所示,圖7中的相關參數在GB/T3505中已作了明確定義。

圖7輪廓處理方法流程

利用LabVIEW與Matlab的混合編程模塊,將高斯輪廓濾波及評價方法集成到了LabVIEW程序面板中,使用時調整濾波參數可及時調用濾波和評價算法實現測量數據的實時處理。

4? ? ?實驗

為驗證表面粗糙度測量系統測量的有效性,對標準臺階樣品、標準表面粗糙度樣塊測試實驗和某異形車削零件曲面輪廓表面粗糙度的測量實驗。

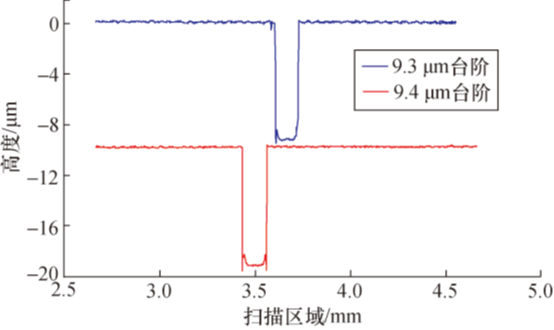

4.? ? 1? ? ?標準臺階測試實驗

測試所用的標準樣品上刻有兩個測試臺階位置,其標稱高度分別為9.3μm和9.4μm。利用搭建的測量系統沿臺階垂直方向對該樣板進行掃描,對測量采集的數據輪廓進行校平、最小二乘擬合等處理,計算得兩處臺階位置高度差分別為9.27μm、9.36μm,臺階輪廓如圖8所示。

圖8標準臺階的掃描輪廓

4.2? ?表面粗糙度標準樣塊測試實驗

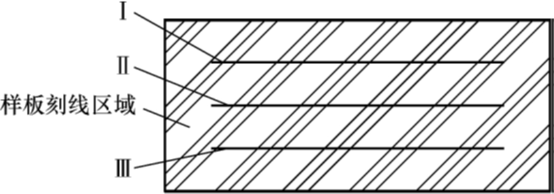

測試選用的為三角波紋理表面粗糙度標準樣塊,附DKD檢定證書,其表面粗糙度算術平均偏差Ra的標定值為0.37μm。采用構建的集成表面粗糙度測量系統對標準樣品進行測量驗證測試。在標準樣塊刻線處選取3個不同測試位置,每個測試位置重復測量3次,見圖9。

圖9測量位置示意圖

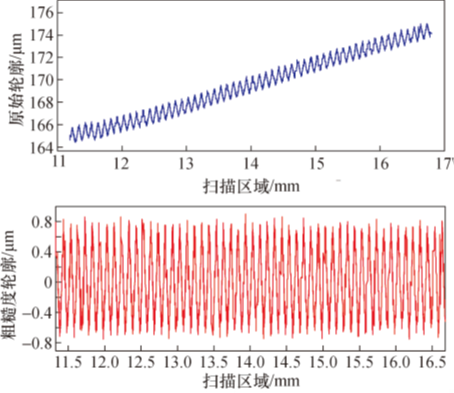

利用高斯濾波方法對原始輪廓數據進行表面粗糙輪廓濾波處理,并基于最小二乘中線分析計算其表面粗糙度算術評價偏差Ra值

輪廓計算處理過程中,位置Ⅱ的原始輪廓和濾波處理后的表面粗糙度輪廓如圖10所示。

圖10位置Ⅱ的原始輪廓和表面粗糙度輪廓

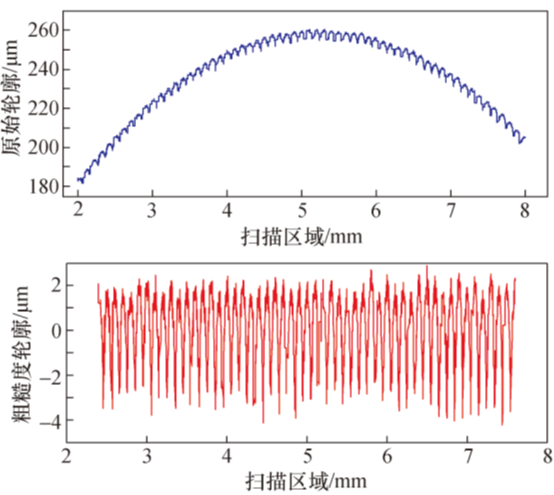

4.3? ?曲面輪廓測量樣品測量實驗

如圖2所示的工件的內球曲面為其工作面,設計球徑為180mm,采用車削加工成型,其加工和檢測工藝上要求在其內球曲面不同的角度位置上檢測型面表面粗糙度情況。在零件內球曲面輪廓的回轉母線上回避頂點標記3段不同角度的測量位置,利用表面粗糙度測量,圖11所示是位置Ⅱ的原始輪廓和濾波處理后的表面粗糙度輪廓。從圖11可以看出,測量結果較穩定、可靠。

圖11位置Ⅱ的原始輪廓與表面粗糙度輪廓

5? ? ?結論

本文面向一種特殊材料異型結構零件內曲面的表面粗糙度集成在線測量的要求,提出一種在坐標測量平臺上集成光譜共焦傳感器的方法,設計構建的測量系統,面向表面粗糙度測量的全流程建立了硬件控制與輪廓處理環境,進行了多項測量實驗。實驗結果表明:該測量系統具有較高的測量精度和重復性,粗糙度參數Ra的測量重復性為0.0026μm,通過優化零件檢測過程,整體上縮短零件近30%的檢測時間,可用于零件生產加工現場對表面粗糙度進行在線測量。