引言

隨著移動設備和電動汽車的普及�,鋰電池作為高效能源儲存裝置�����,其需求量不斷增加�。在鋰電池的制造過程中�,極片涂層厚度的測量和控制至關重要��。傳統測量方法如接觸式和機械式存在諸多限制�����,無法滿足現代鋰電池生產的高精度、高效率要求����。因此����,開發一種高精度����、非接觸式的測量方法勢在必行���。本報告將介紹一種使用高精度光譜共焦傳感器測量鋰電池極片涂層厚度的應用案例��。

方法和系統

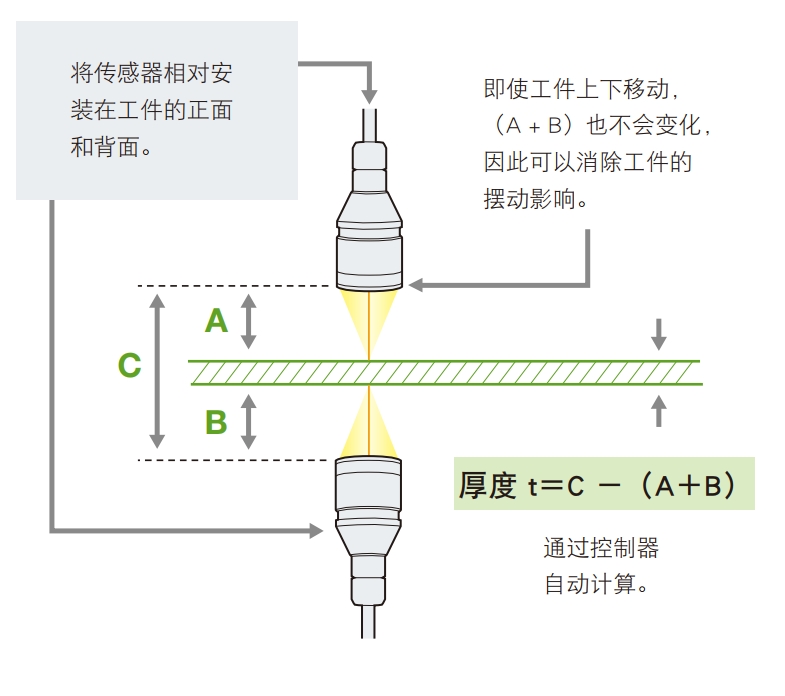

高精度光譜共焦傳感器是一種先進的測量工具��,具有高精度、非接觸式測量和快速響應等特點。本案例中���,我們采用了精度達到0.3μm的光譜共焦傳感器,結合軟件對焦和對射的方法進行測厚。

首先,我們將光譜共焦傳感器與計算機相連,通過軟件控制傳感器的測量過程�����。在測量時�,傳感器發射一束激光,激光束經物鏡聚焦后照射在極片表面。部分激光束被極片反射回物鏡,并由光譜儀進行分析����。通過測量反射激光束的光譜信息和強度��,我們可以獲得極片涂層的厚度信息。

為了應對極片表面的銅箔和鋁箔反光問題,我們通過軟件對焦和對射的方法進行優化。具體來說���,我們利用軟件自動調整焦距和投影角度,以適應不同形狀和材質的極片表面。此外���,我們還通過算法對反射光的光譜信息進行處理,消除反光和其他干擾因素的影響���,進一步提高測量的準確性。

實驗結果與分析

為了驗證光譜共焦傳感器在鋰電池極片涂層厚度測量中的可靠性和準確性��,我們進行了一系列實驗�。實驗結果顯示,該傳感器能夠在涂層厚度5-10μm范圍內,以1μm的精度進行測量�。此外�����,傳感器還能夠應對銅箔和鋁箔的反光特性�����,提供穩定的測量結果����。

與傳統測量方法相比�����,光譜共焦傳感器具有以下優勢:首先���,其高精度和非接觸式的特性避免了因接觸式測量而對極片表面造成損傷的風險����;其次,通過軟件對焦和對射技術�����,傳感器能夠實現自動調整焦距和投影角度�,進一步提高了測量的精度和穩定性;最后�,光譜共焦傳感器的快速響應特性使其能夠適應極片運行速度1米/秒的要求��。

應用前景和優勢

高精度光譜共焦傳感器在鋰電池極片涂層厚度測量中具有廣闊的應用前景和優勢。首先,其高精度測量能力能夠滿足現代鋰電池生產對涂層厚度的高精度測量要求���;其次,非接觸式的操作方式能夠保護極片的完整性和質量;最后���,通過軟件對焦和對射技術�,傳感器能夠應對不同形狀和材質的極片表面,提供準確的測量結果�����。

結論

本案例報告介紹了使用高精度光譜共焦傳感器測量鋰電池極片涂層厚度的應用實例��。通過實驗驗證�����,該傳感器能夠在涂層厚度5-10μm范圍內以1μm的精度進行測量,滿足極片運行速度1米/秒的要求��。與傳統測量方法相比��,高精度光譜共焦傳感器具有高精度����、非接觸式���、快速響應等優勢�,為鋰電池極片涂層厚度的測量提供了理想選擇。該技術的應用將有助于提高鋰電池的生產質量和效率�����,推動鋰電池產業的發展�����。