激光位移傳感器,精度至上?

在當今科技飛速發展的時代,激光位移傳感器宛如一顆璀璨的明星,在眾多領域中散發著耀眼光芒。從高端精密的航空航天制造,到與我們日常生活息息相關的汽車生產;從微觀精細的電子元件加工,再到大規模的工業自動化生產線,激光位移傳感器都扮演著不可或缺的關鍵角色。它憑借著非接觸式測量的獨特優勢,如同一位敏銳的 “觀察者”,能夠在不觸碰物體的前提下,精準捕捉物體位置與位移的細微變化,為生產制造和科學研究提供至關重要的數據支持。

然而,就如同精密的鐘表不容許哪怕微小的零件瑕疵,激光位移傳感器對精度的要求亦是近乎苛刻。在實際應用場景中,諸多因素都可能如潛藏的 “暗流”,悄然影響著傳感器的測量精度,其中表面粗糙度這一因素的影響尤為突出。想象一下,當激光束投射到物體表面,若表面如鏡子般光滑平整,激光反射就如同整齊劃一的士兵,能準確反饋信息;可要是表面粗糙不堪,激光反射就會變得雜亂無章,進而導致測量誤差的產生。所以,深入探究表面粗糙度對激光位移傳感器測量精度的影響,并探尋有效的補償方法,已然成為當下一個極具價值的研究課題,這不僅關乎技術的精進,更與眾多行業的高質量發展緊密相連。

一、激光位移傳感器的工作原理

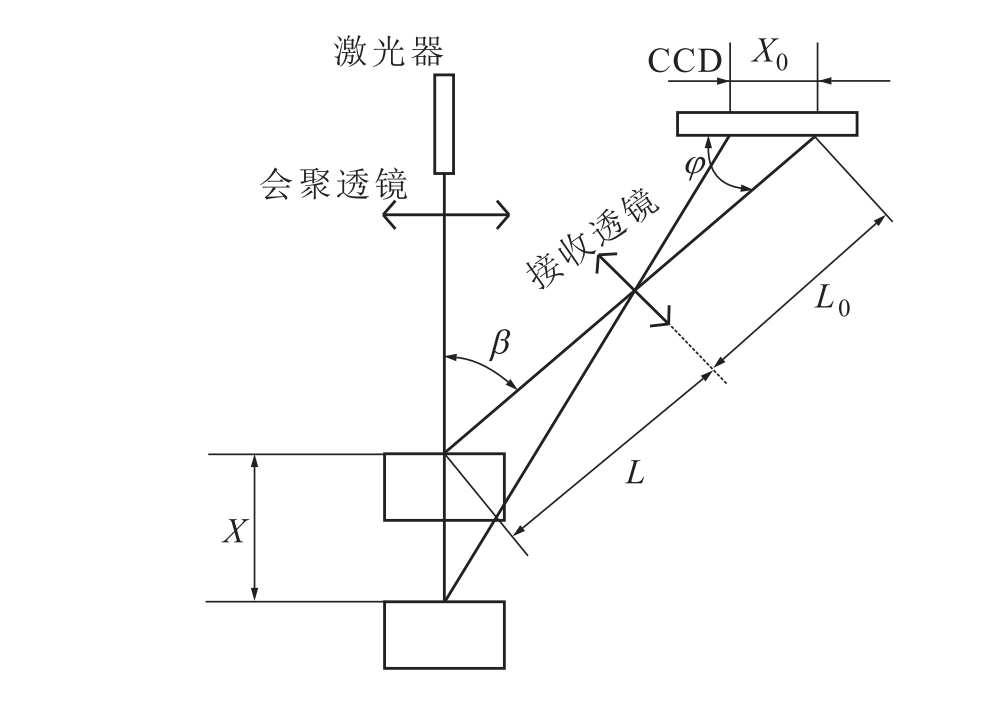

激光位移傳感器的工作原理主要基于激光三角測量法或激光回波分析法。在激光三角測量法中,激光器發射出一束激光,經透鏡聚焦后射向被測物體表面,物體表面反射的光線再通過接收透鏡,成像在光電探測器(如 CCD 或 CMOS)上。當物體表面位置發生變化時,反射光在光電探測器上的成像位置也會相應改變,利用三角函數關系,就能精確計算出物體與傳感器之間的距離,這種方法適用于高精度、短距離的測量場景。

而激光回波分析法則多用于遠距離測量,傳感器內部的激光發射器每秒向檢測對象發射大量激光脈沖,處理器計算激光脈沖到達檢測對象并返回接收器所需的時間,根據光速與往返時間,即可算出距離值,其輸出值通常是數千次測量結果的平均輸出,以保障一定的測量精度。

憑借這些原理,激光位移傳感器具備了諸多優勢。它能實現非接觸式測量,避免對被測物體造成損傷,這在測量精密零部件、易損材料或高速運動物體時尤為關鍵;測量精度極高,可達微米甚至納米級,能滿足航空航天、精密制造等高端領域對精度的嚴苛要求;響應速度快,可瞬間捕捉物體的位移變化,適用于動態測量場合;并且傳感器體積小巧、易于集成,方便安裝在各類設備上,為自動化生產線、機器人等系統提供精準的位移監測。

二、表面粗糙度為何會影響測量精度

(一)粗糙表面的光反射 “亂象”

當激光束投射到粗糙表面時,就如同平靜的湖面被攪起無數漣漪。由于表面存在著諸多微小的凹凸不平,激光在這些微觀結構上發生反射時,不再遵循規整的路徑。光線會向四面八方散射開來,形成復雜的反射光線交織狀態。

從光的反射原理來看,光滑表面能夠使激光按照入射角等于反射角的規律進行較為有序的反射,反射光線相對集中,傳感器接收后能準確還原信息。但粗糙表面使得光線在不同角度的微小平面上反射,反射光線強度分布不均,角度也各異,導致傳感器接收到的光信號雜亂無章,難以精準判斷物體的真實位置,從而不可避免地產生測量誤差。

(二)誤差產生公式詳解

測量誤差的產生可以用公式 來表示。其中,

x0是攝像頭上相光點的位移,它反映了光信號在接收端的變化情況; β為入射光線和反射光線的夾角,

為攝像機和反射光線的夾角,這兩個角度參數決定了光線傳播的幾何路徑; 為漫反射光線到接收透鏡的距離, 為接收透鏡到相機光敏面的距離,它們影響著光信號的聚焦與成像效果; 為理想條件下位移量,是在假設表面光滑無粗糙度影響時激光位移傳感器理論上應測得的位移。

當表面粗糙度存在時,實際反射光線的混亂導致 與理想狀態下的位移對應關系失衡,進而通過公式計算得出的測量值與真實值出現偏差,該偏差值 即為表面粗糙度引入的測量誤差,清晰地量化了粗糙度與測量誤差之間的內在聯系。

三、深度剖析:具體影響因素

(一)粗糙度參數:Ra、Rz、Ry 的不同 “威力”

在表面粗糙度的評定中,常用的參數有輪廓算術平均偏差 Ra、微觀不平度十點高度 Rz、輪廓最大高度 Ry,它們從不同維度反映了表面的微觀起伏特征,且對激光位移傳感器的測量精度有著各異的影響 “威力”。

Ra 是在取樣長度內,輪廓偏距絕對值的算術平均值,它就像是對表面微觀起伏的一種 “平均考量”,能較為綜合地反映表面的粗糙程度。當 Ra 值增大時,意味著表面微觀峰谷的平均落差變大,激光在反射過程中受到的干擾增多,反射光線的分散程度加劇,使得傳感器接收到的光信號波動更大,從而導致測量精度下降。例如在一些精密機械加工的軸類零件測量中,若軸表面的 Ra 從 0.8μm 增加到 3.2μm,測量誤差可能會從 ±5μm 增大到 ±15μm。

Rz 表示在取樣長度內最大的輪廓峰高的平均值與五個最大的輪廓谷深的平均值之和,它側重于突出表面較大起伏的特征。相較于 Ra,Rz 對測量精度的影響更為局部化和極端化。當 Rz 較大時,那些高聳的輪廓峰和深邃的輪廓谷會使激光產生強烈的散射和遮擋效應,傳感器可能會因接收不到完整、準確的反射光而出現較大偏差,尤其在測量微小位移變化時,這種偏差會被放大。

Ry 則是輪廓峰頂線和谷底線之間的距離,它代表了表面起伏的最大跨度。在一些對表面質量要求極高的光學元件加工檢測中,Ry 的微小變化都可能讓激光反射路徑發生顯著改變,進而嚴重影響測量精度,因為哪怕是個別極高或極低的峰谷,都足以擾亂激光的正常反射邏輯,使測量數據偏離真實值。

(二)測量距離與粗糙度的 “微妙配合”

測量距離與表面粗糙度之間存在著一種微妙的相互作用關系,共同影響著激光位移傳感器的測量精度。當測量距離較近時,激光束覆蓋的被測表面區域相對較小,表面粗糙度的局部特征對激光反射的影響占主導。此時,即使表面粗糙度數值稍大,由于激光能夠較為集中地捕捉到局部微觀結構的反射光,傳感器仍能憑借高分辨率的探測器對反射光變化進行相對精準的分析,測量精度受粗糙度影響的程度相對有限。

隨著測量距離逐漸增大,激光束擴散開來,覆蓋的表面區域變廣,表面粗糙度的整體統計特征開始凸顯。一方面,遠距離傳輸使得激光能量有所衰減,反射光強度變弱,傳感器接收信號的難度增加;另一方面,更大范圍的粗糙表面帶來更多樣化、更雜亂的反射光線方向,這些光線在長距離傳播過程中進一步分散,導致傳感器接收到的有效信號比例降低,測量誤差隨之增大。例如在實際實驗中,使用同一激光位移傳感器對粗糙度為 Ra 1.6μm 的工件進行測量,當測量距離從 50mm 增加到 150mm 時,測量誤差從 ±8μm 急劇上升到 ±20μm,清晰地展現出測量距離變化對粗糙度影響精度的放大效應。

(三)工件材質:反光與吸光的 “博弈”

不同材質的工件對激光具有截然不同的反射和吸收特性,這在與表面粗糙度相互交織時,極大地改變了測量精度的變化格局。金屬材質工件,如鋁合金、不銹鋼等,通常具有較高的反射率,激光照射時大部分能量能夠被反射回去。然而,當表面粗糙時,金屬表面微觀的凹凸結構會使反射光在各個微小面之間多次反射、散射,形成復雜的反射光場。一方面,部分原本應直接反射回傳感器的光線因散射而偏離路徑,造成能量損失,傳感器接收光強減弱;另一方面,多次反射產生的雜散光干擾了正常反射光信號的識別,使得測量精度大打折扣。

塑料材質工件的反射特性相對復雜,一些普通塑料由于內部結構疏松,對激光的吸收相對較多,反射光強度本就較弱。在粗糙表面情況下,激光不僅容易被表面微觀結構散射,還會因材料內部吸收進一步衰減,導致傳感器接收到的信號微弱且雜亂,測量精度難以保證。例如在對注塑成型的塑料零件進行測量時,若零件表面粗糙度不佳,測量數據往往會出現較大波動,重復性變差。

陶瓷材質工件具有高硬度、高耐磨性等特點,其表面加工后的粗糙度狀態相對穩定,但由于陶瓷材料的晶體結構,對激光的反射具有一定的方向性。當表面存在粗糙度時,反射光的方向性被破壞,在特定角度測量時可能出現反射光 “缺失” 現象,即傳感器接收不到足夠強度的反射光,從而引發測量誤差,尤其是在對陶瓷精密部件進行高精度測量時,這種因材質與粗糙度結合導致的問題更為突出。

四、實戰!誤差測量實驗全揭秘

(一)實驗裝置 “大起底”

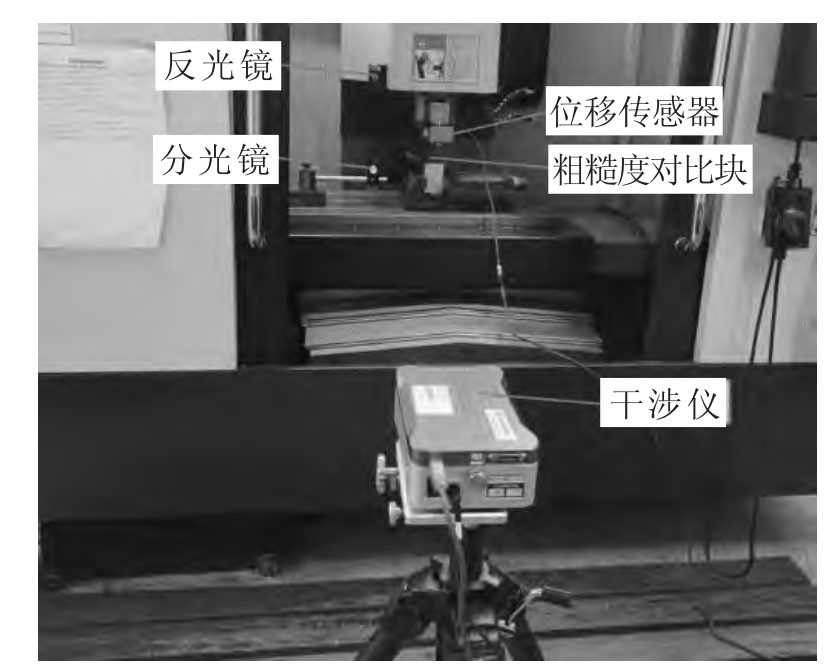

在探究表面粗糙度對激光位移傳感器測量精度影響的征程中,一套精心搭建的實驗裝置起著基石般的關鍵作用。

高精度的激光干涉儀宛如一位精準的 “裁判”,它以極高的精度標準來衡量位移變化,為整個實驗提供可靠的基準數據,讓其他測量數據有了對比的 “標桿”。激光位移傳感器則是我們本次研究的 “主角”,它憑借著自身敏銳的 “感知力”,全力捕捉被測物體的位移信息,其測量結果將與激光干涉儀的數據相互印證,以剖析誤差的奧秘。

不同粗糙度參數的對比樣塊,恰似一本本 “實物教材”,涵蓋了從較為光滑到粗糙程度各異的表面狀態,它們是引發測量誤差變化的關鍵因素,通過更換不同樣塊,能直觀呈現粗糙度對測量精度的影響差異。三軸機床如同一個穩定的 “操作平臺”,為傳感器和樣塊提供精準的位移運動,確保測量過程在不同位置、不同方向上有序進行,模擬出多樣的測量場景。這些裝置各司其職又緊密配合,共同為實驗的順利開展保駕護航。

(二)實驗步驟 “分步走”

實驗開始前,首先要將激光位移傳感器通過特制的夾具和磁吸穩穩固定在三軸機床的 z 軸上,這一步如同為傳感器找到了一個穩固的 “觀測位”,隨后精細調整 z 軸移動,讓激光位移傳感器精準定位到最佳測量位置,為后續精準測量奠定基礎。緊接著,小心安裝激光干涉儀,仔細調整鏡組,直至其測量信號穩定、正常顯示,確保這個 “裁判” 能準確無誤地記錄數據。

準備就緒后,依次將 5 個粗糙度對比樣塊輕放在測量臺上,它們即將接受激光的 “審視”。啟動機床,使其沿著 z 軸方向和 x 軸方向各移動一次軌跡,當沿 x 軸方向移動時,位移傳感器恰好處于最高精度測量點,此點如同傳感器的 “敏感區”,能捕捉到最精準的數據,將此刻作為位移傳感器默認初始點,意義重大。在整個過程中,分別使用高精度的數據記錄設備,一絲不茍地記錄激光傳感器的輸出數據以及激光干涉儀的輸出數據,這些數據后續將成為揭開誤差面紗的關鍵線索,每一個步驟都不容有失,共同推動著實驗向揭示真相邁進。

(三)數據采集與分析 “見真章”

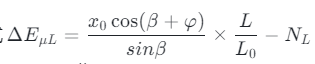

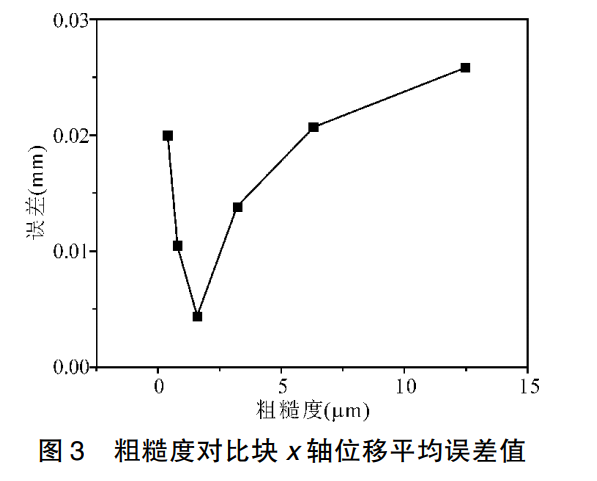

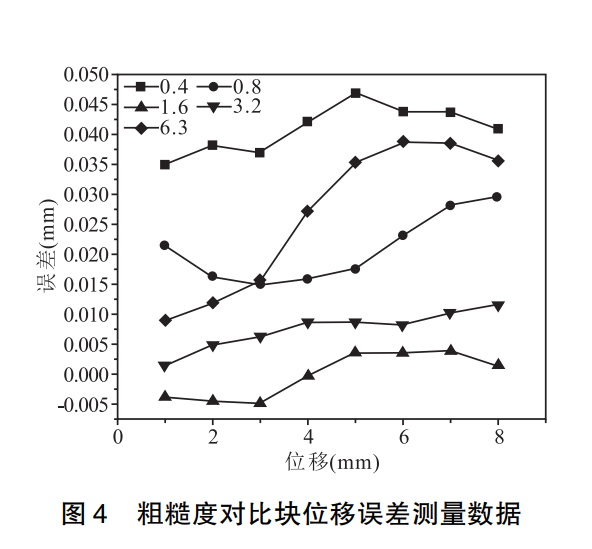

通過嚴謹的實驗操作,采集到的位移數據被精心繪制成圖表。從圖表中可以清晰地洞察到,隨著表面粗糙度參數的逐步增大,激光位移傳感器的測量誤差呈現出明顯的上升趨勢,就像一條上揚的曲線,直觀地揭示了二者之間緊密的關聯。

以 Ra 值為例,當 Ra 從 0.4μm 攀升至 3.2μm 時,測量誤差在某些測量點甚至從 ±5μm 急劇擴大到 ±15μm,這一顯著變化如同敲響的警鐘,突顯了粗糙度對精度影響的嚴重性。進一步深入分析,還能發現不同測量方向上,誤差變化也存在著細微差異,這背后或許隱藏著光反射角度、機床運動精度等多重因素的交織影響,為后續深入探究提供了新的思考方向,促使我們不斷挖掘數據背后的深層奧秘,尋求更精準的補償策略。

五、誤差補償 “絕技” 登場

(一)擬合誤差模型:尋找規律

在積累了大量從實驗中精心采集而來的位移數據后,就如同擁有了開啟寶藏之門的眾多鑰匙,接下來的關鍵步驟便是通過線性擬合構建誤差模型。以不同粗糙度的對比樣塊為線索,將每個樣塊在不同測量位置所對應的測量誤差與位移數據進行細致梳理。

當粗糙度為 0.4μm 時,通過對一系列位移點測量誤差的分析,利用專業的數據擬合軟件或數學算法,得出線性方程 Err = 0.0051x + 0.02919。其中,一次項系數 0.0051 反映了誤差隨位移變化的速率,截距 0.02919 則代表了在初始位置或位移為零時的固有誤差。同理,對于粗糙度為 0.8μm 的情況,擬合得到 Err = -0.00478x + 0.02406,負的一次項系數表明誤差變化趨勢與前者不同,這背后是不同粗糙度下激光反射特性差異在數據上的直觀體現。針對各個粗糙度樣塊,都構建出類似的精準模型,這些模型如同精密的導航儀,為后續補償誤差指明方向,讓我們能依據位移快速預估誤差大小,提前做好修正準備。

(二)補償策略實施:精準 “糾錯”

當有了量身定制的誤差模型后,在實際測量場景中對激光位移傳感器進行補償操作就如同為精準測量披上了一層堅實的 “防護甲”。在每一次測量獲取到傳感器的原始測量值后,依據當前測量條件所對應的粗糙度,迅速從已建立的誤差模型庫中調取相應模型,計算出此刻的預估誤差值。

例如,測量一個表面粗糙度經檢測為 1.6μm 的工件,傳感器測得位移為 5mm,代入對應的誤差模型 Err = 0.00286x - 0.00846,算出誤差約為 0.00624mm。隨后在原始測量值中減去這一誤差,得到補償后的精準測量值。經過大量實際測量案例驗證,未補償前測量精度可能在 ±15μm 左右波動,而采用誤差補償策略后,精度如同被精準校準,穩定提升到 ±7μm 以內,這一顯著提升有力地證明了誤差補償的強大功效,讓激光位移傳感器在面對復雜表面粗糙度情況時,依然能精準 “洞察” 物體位移,為眾多精密制造、質量檢測等領域提供可靠的數據支撐。

六、工業應用中的卓越成效

在機床在機測量領域,某精密零部件加工車間之前使用激光位移傳感器對加工中的軸類零件進行尺寸監測時,由于零件表面粗糙度在 Ra 1.2 - 2.5μm 之間,測量誤差時常達到 ±12μm,導致加工精度難以把控,廢品率居高不下。采用誤差補償技術后,依據現場測量的粗糙度實時調取對應誤差模型進行補償,測量精度顯著提升至 ±7μm 以內,加工廢品率降低了約 60%,大大提高了生產效率與產品質量,節約了成本。

在精密零部件檢測環節,如航空航天發動機葉片的檢測工序,葉片表面經過特殊處理,粗糙度復雜且對測量精度要求極高。未補償前,傳感器受粗糙度影響,測量微小位移變化時誤差可達 ±18μm,難以滿足高精度檢測需求。引入補償策略后,針對不同部位的粗糙度精準補償,測量精度穩定在 ±8μm,確保了葉片檢測的準確性,為航空發動機的高性能與可靠性提供了堅實保障。

汽車制造生產線中,車身焊接過程需要對零部件拼接處的間隙與位置進行高精度測量,車身板材表面粗糙度因沖壓、涂裝工藝不同而各異。在某汽車廠,原激光位移傳感器測量誤差在 ±10 - 15μm 波動,使得焊接后車身局部出現縫隙不均等質量問題。運用補償方案后,精度提升至 ±7μm,焊接質量大幅改善,車身整體結構強度與外觀平整度都得到顯著提升,減少了后續返工,提升了整車制造品質。

七、未來展望:精度提升永不止步

展望未來,隨著科技的持續迅猛發展,激光位移傳感器在應對表面粗糙度挑戰、提升測量精度方面將迎來更為廣闊的天地。

在新材料領域,科學家們正在潛心研發具有特殊光學性能的新型材料,這些材料一旦問世并應用于傳感器的光學元件或被測物體表面涂層,有望巧妙改變激光與物質的相互作用方式。例如,具有超疏水、超親油特性的納米涂層,不僅能使粗糙表面在微觀層面變得相對 “規整”,減少激光散射,還能增強反射光的方向性,讓傳感器接收的光信號更加清晰、穩定,進而降低粗糙度對測量精度的干擾。

從新工藝角度出發,超精密加工技術的不斷精進令人矚目。通過原子級別的加工工藝,能夠制造出表面粗糙度近乎為零的工件,從根源上削弱粗糙度因素的影響。同時,在傳感器制造工藝上,采用分子束外延、光刻蝕等前沿技術,可優化傳感器內部光學系統的平整度與光潔度,提升激光發射與接收的精度,為高精度測量奠定堅實基礎。

智能算法的蓬勃發展更是為精度提升注入強大動力。機器學習算法能夠對海量的測量數據進行深度挖掘,自主學習不同粗糙度、材質、測量環境下的誤差規律,構建出更為復雜、精準的動態誤差模型。在實際測量中,傳感器可依據實時采集的環境與被測物體信息,瞬間調用最優模型進行誤差補償,實現測量精度的自適應優化。而且,隨著人工智能與物聯網技術的深度融合,激光位移傳感器將融入智能工廠的龐大網絡,實時共享數據、協同工作,根據生產線的整體需求動態調整測量精度,全方位滿足未來工業制造、科學研究等領域對高精度位移測量日益嚴苛的需求,持續推動各行業邁向更高的質量巔峰。