一、引言

1.1 研究背景與意義

在現(xiàn)代工業(yè)生產(chǎn)和科學(xué)研究的廣袤版圖中,高精度的測量技術(shù)宛如基石,支撐著各個領(lǐng)域的蓬勃發(fā)展。而高精度激光測距傳感器,作為非接觸測量領(lǐng)域的璀璨明星,正以其卓越的性能和獨特的優(yōu)勢,在變形和平面度測量領(lǐng)域掀起一場技術(shù)革新的風(fēng)暴。

在工業(yè)生產(chǎn)領(lǐng)域,無論是汽車制造中對車身面板平整度的嚴(yán)苛要求,還是電子設(shè)備制造中對電路板微小變形的精細(xì)把控,高精度激光測距傳感器都扮演著不可或缺的角色。以汽車制造為例,車身面板的平面度直接影響到汽車的外觀美感和空氣動力學(xué)性能。哪怕是極其細(xì)微的變形,都可能在高速行駛時引發(fā)氣流紊亂,增加風(fēng)阻,進(jìn)而影響燃油經(jīng)濟(jì)性和行駛穩(wěn)定性。而借助高精度激光測距傳感器,能夠?qū)崿F(xiàn)對車身面板全方位、高精度的檢測,及時發(fā)現(xiàn)并糾正微小的變形缺陷,確保每一輛出廠的汽車都擁有完美的車身線條和卓越的性能表現(xiàn)。在電子設(shè)備制造中,電路板的微小變形可能導(dǎo)致電子元件之間的連接出現(xiàn)故障,影響設(shè)備的正常運(yùn)行。高精度激光測距傳感器可以精確測量電路板的變形情況,為生產(chǎn)工藝的優(yōu)化提供關(guān)鍵數(shù)據(jù)支持,保障電子產(chǎn)品的質(zhì)量和可靠性。

在科學(xué)研究領(lǐng)域,高精度激光測距傳感器同樣大顯身手。在材料科學(xué)研究中,研究人員需要深入了解材料在不同應(yīng)力條件下的變形特性,以開發(fā)出性能更優(yōu)異的新材料。高精度激光測距傳感器能夠?qū)崟r、準(zhǔn)確地測量材料的變形過程,為材料力學(xué)性能的研究提供精準(zhǔn)的數(shù)據(jù),推動材料科學(xué)的不斷進(jìn)步。在天文學(xué)觀測中,對天體表面的平整度和變形的研究有助于我們深入了解天體的演化過程和物理特性。高精度激光測距傳感器可以幫助天文學(xué)家實現(xiàn)對遙遠(yuǎn)天體的高精度測量,拓展人類對宇宙的認(rèn)知邊界。

1.2 研究目的與內(nèi)容

本研究旨在深入剖析高精度激光測距傳感器在非接觸測量變形和平面度測量中的核心技術(shù),為相關(guān)領(lǐng)域的技術(shù)升級和應(yīng)用拓展提供堅實的理論基礎(chǔ)和實踐指導(dǎo)。具體而言,將圍繞以下幾個關(guān)鍵方面展開深入探究。

其一,全面且深入地研究高精度激光測距傳感器的測量方式。細(xì)致梳理不同類型的激光測距傳感器,如脈沖式、相位式和三角測量式等,深入分析它們各自的工作原理、適用場景以及獨特的優(yōu)勢與局限性。以脈沖式激光測距傳感器為例,它通過測量激光脈沖從發(fā)射到接收的時間差來計算距離,具有測量距離遠(yuǎn)的顯著優(yōu)勢,適用于對大型物體或遠(yuǎn)距離目標(biāo)的變形和平面度測量;而相位式激光測距傳感器則利用調(diào)制后的連續(xù)波激光束,通過檢測發(fā)射光和反射光之間的相位差來計算距離,在中短距離測量中展現(xiàn)出高精度和穩(wěn)定性的特點,常用于對精度要求極高的精密部件測量。

其二,深入鉆研基于激光測距數(shù)據(jù)的變形和平面度測量算法。這些算法如同精密的工匠,能夠從原始的激光測距數(shù)據(jù)中精準(zhǔn)提煉出物體的變形和平面度信息。研究內(nèi)容將涵蓋經(jīng)典算法的原理剖析、性能評估以及在實際應(yīng)用中的優(yōu)化策略。同時,密切關(guān)注前沿的算法研究動態(tài),探索將機(jī)器學(xué)習(xí)、深度學(xué)習(xí)等新興技術(shù)融入測量算法的可能性,以進(jìn)一步提升測量的精度和效率。例如,通過機(jī)器學(xué)習(xí)算法對大量的測量數(shù)據(jù)進(jìn)行學(xué)習(xí)和分析,能夠自動識別出測量數(shù)據(jù)中的異常值和噪聲,并進(jìn)行有效的處理,從而提高測量結(jié)果的準(zhǔn)確性和可靠性。

其三,詳細(xì)推導(dǎo)并闡釋測量過程中所涉及的關(guān)鍵公式。這些公式是理解測量原理和數(shù)據(jù)處理過程的關(guān)鍵密碼,它們清晰地展示了激光測距傳感器的測量參數(shù)與物體變形、平面度之間的內(nèi)在數(shù)學(xué)關(guān)系。通過對公式的深入解讀和實際應(yīng)用案例的分析,幫助讀者更好地掌握測量技術(shù)的核心要點,為實際工程應(yīng)用提供有力的數(shù)學(xué)工具。

1.3 研究方法與創(chuàng)新點

本研究綜合運(yùn)用了多種科學(xué)研究方法,以確保研究的全面性、深入性和可靠性。

文獻(xiàn)研究法是本研究的重要基石。通過廣泛查閱國內(nèi)外相關(guān)領(lǐng)域的學(xué)術(shù)文獻(xiàn)、技術(shù)報告和專利資料,全面梳理高精度激光測距傳感器的發(fā)展歷程、研究現(xiàn)狀和前沿動態(tài)。深入剖析已有的研究成果和實踐經(jīng)驗,汲取其中的精華,為后續(xù)的研究提供堅實的理論基礎(chǔ)和豐富的思路啟發(fā)。同時,通過對文獻(xiàn)的綜合分析,敏銳洞察當(dāng)前研究中存在的不足之處和亟待解決的問題,明確本研究的重點和方向。

案例分析法為研究注入了豐富的實踐內(nèi)涵。深入研究工業(yè)生產(chǎn)和科學(xué)研究中的實際應(yīng)用案例,詳細(xì)分析高精度激光測距傳感器在不同場景下的測量方案、實施過程和應(yīng)用效果。通過對實際案例的深入剖析,總結(jié)成功經(jīng)驗和失敗教訓(xùn),揭示實際應(yīng)用中可能遇到的問題和挑戰(zhàn),并提出針對性的解決方案和優(yōu)化策略。例如,在分析某汽車制造企業(yè)使用高精度激光測距傳感器進(jìn)行車身面板平面度測量的案例時,詳細(xì)了解其測量系統(tǒng)的選型、安裝調(diào)試過程以及在生產(chǎn)過程中遇到的問題和解決方法,為其他企業(yè)提供寶貴的參考經(jīng)驗。

在研究過程中,本研究力求在多個方面實現(xiàn)創(chuàng)新突破。

在測量算法優(yōu)化方面,提出了一種融合多尺度特征提取和自適應(yīng)加權(quán)融合的新型算法。該算法能夠充分利用激光測距數(shù)據(jù)中的多尺度信息,通過自適應(yīng)加權(quán)融合策略,有效提高測量結(jié)果的精度和穩(wěn)定性。在處理復(fù)雜形狀物體的變形測量時,傳統(tǒng)算法往往難以兼顧全局和局部的特征信息,導(dǎo)致測量精度受限。而本算法通過多尺度特征提取,能夠同時捕捉物體的宏觀和微觀變形特征,并根據(jù)不同尺度特征的重要性進(jìn)行自適應(yīng)加權(quán)融合,從而實現(xiàn)更精準(zhǔn)的測量。

在測量系統(tǒng)集成方面,創(chuàng)新性地提出了一種基于分布式傳感器網(wǎng)絡(luò)的高精度測量系統(tǒng)架構(gòu)。該架構(gòu)通過將多個激光測距傳感器組成分布式網(wǎng)絡(luò),實現(xiàn)對大型物體或復(fù)雜場景的全方位、多角度測量。各個傳感器之間通過無線通信技術(shù)進(jìn)行數(shù)據(jù)交互和協(xié)同工作,能夠?qū)崟r共享測量數(shù)據(jù),提高測量的覆蓋范圍和精度。同時,該架構(gòu)還具備良好的擴(kuò)展性和靈活性,能夠根據(jù)實際測量需求方便地增減傳感器節(jié)點,適應(yīng)不同的測量場景和應(yīng)用需求。

二、高精度激光測距傳感器基礎(chǔ)

2.1 工作原理

高精度激光測距傳感器作為現(xiàn)代測量技術(shù)的關(guān)鍵設(shè)備,其工作原理基于激光的獨特特性,通過巧妙的光學(xué)設(shè)計和精密的信號處理,實現(xiàn)對目標(biāo)物體距離的精確測量。目前,常見的工作原理主要包括激光三角測量法和激光回波分析法,它們各自憑借獨特的優(yōu)勢,在不同的應(yīng)用場景中發(fā)揮著重要作用。

2.1.1 激光三角測量法

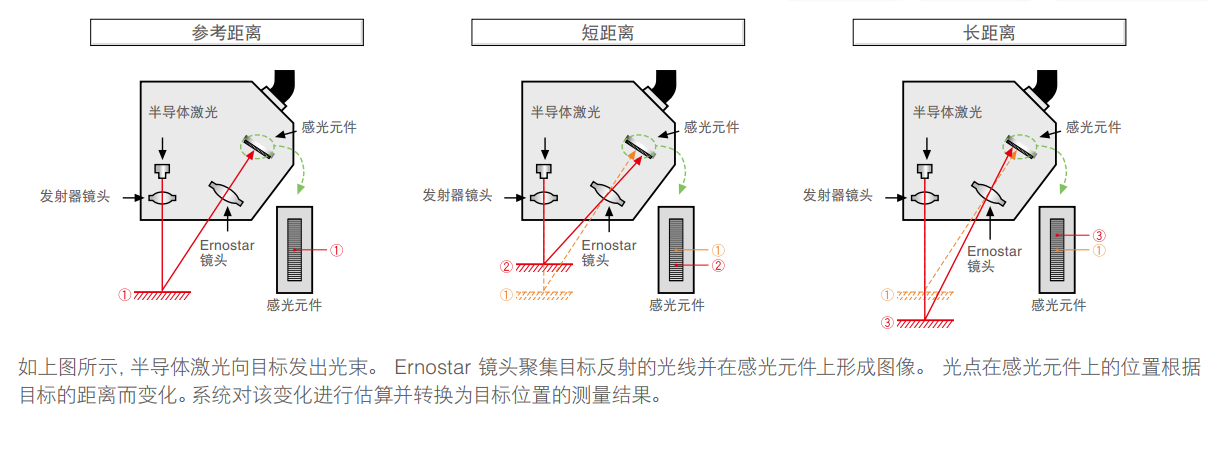

激光三角測量法,猶如一位精密的幾何大師,巧妙地利用光線空間傳播過程中的光學(xué)反射規(guī)律和相似三角形原理,在接收透鏡的物空間與像空間構(gòu)建起相似三角形關(guān)系,從而精準(zhǔn)地計算出待測位移。這一方法根據(jù)入射激光和待測物體表面法線之間的夾角,可細(xì)分為傾斜式和直射式兩種類型,它們各自有著獨特的光路結(jié)構(gòu)和數(shù)學(xué)推導(dǎo)。

先看傾斜式激光三角測距法。其光路圖宛如一幅精心繪制的幾何畫卷,由激光器發(fā)射的激光束,以與物體表面法線成一定角度 α 的姿態(tài),入射到被測物體表面。這束激光在物體表面發(fā)生反射和散射后,反射光經(jīng)特定位置的透鏡匯聚成像,最終被光敏單元敏銳地采集。在這個精心設(shè)計的光路系統(tǒng)中,有幾個關(guān)鍵參數(shù)起著決定性作用。AB 表示激光器中心與 CCD 中心的基線距離,BF 代表透鏡的焦距 f,D 則是被測物體距離基線無窮遠(yuǎn)處時反射光線在光敏單元上成像的極限位置。而 DE,這個光斑在光敏單元上偏離極限位置的位移,被記為 x,它承載著物體位移的關(guān)鍵信息。

當(dāng)系統(tǒng)的光路確定后,這些參數(shù)便如同定海神針,為后續(xù)的距離計算提供了堅實的基礎(chǔ)。根據(jù)光路圖中清晰的幾何關(guān)系,我們可以欣喜地發(fā)現(xiàn)△ABO 與△DEB 呈現(xiàn)出相似的美妙特性。利用這一相似關(guān)系,我們能夠推導(dǎo)出邊長關(guān)系,進(jìn)而得出物體距離 y 與光斑位移 x 之間的緊密聯(lián)系。在實際的測量過程中,我們可以巧妙地將 CCD 位置傳感器的一個軸與基線 AB 平行(假設(shè)為 y 軸),通過先進(jìn)的算法,從激光光點的像素坐標(biāo)(Px,Py)中準(zhǔn)確地獲取 x 的值。當(dāng)被測物體與基線 AB 產(chǎn)生相對位移時,x 會相應(yīng)地改變?yōu)?x′,此時,通過之前推導(dǎo)得出的公式,我們就能輕松地計算出被測物體的距離 y,從而實現(xiàn)對物體位移的精確測量。

再觀直射式激光三角測距法。當(dāng)激光光束以垂直入射的姿態(tài)照射到被測物體表面時,即入射光線與被測物體表面法線完美共線,這便是直射式激光三角法的獨特場景。在這種情況下,其光路圖同樣蘊(yùn)含著獨特的幾何奧秘。仿照斜射式激光三角測距法的推導(dǎo)思路,我們可以通過嚴(yán)謹(jǐn)?shù)膸缀畏治觯贸鱿鄳?yīng)的距離計算公式。在實際應(yīng)用中,直射式激光三角法憑借其在幾何算法上的簡潔性,展現(xiàn)出明顯的優(yōu)勢。它的誤差相較于斜射式更小,而且在結(jié)構(gòu)設(shè)計上,體積可以更加緊湊小巧,這使得它在工程應(yīng)用中備受青睞,成為眾多測量場景中的首選方案。

傾斜式和直射式激光三角測距法在實際應(yīng)用中各有千秋。斜射式激光三角法雖然成像的光斑較大,光強(qiáng)分布不夠集中,且隨入射角度的變化存在差異,導(dǎo)致體積相對較大,測量范圍也受到一定限制,但其分辨率表現(xiàn)出色,在對分辨率要求較高的場景中發(fā)揮著重要作用;而直射式激光三角法,光斑與位置呈現(xiàn)出一一對應(yīng)的清晰關(guān)系,在幾何算法上更為簡單直接,誤差較小,體積小巧的特點使其在對測量精度和設(shè)備體積有嚴(yán)格要求的場合中大放異彩。 這兩種方法均為高精度激光測距傳感器在變形和平面度測量領(lǐng)域的廣泛應(yīng)用提供了堅實的技術(shù)支撐。

2.1.2 激光回波分析法

激光回波分析法,恰似一位時間的精密記錄者,其原理基于激光的傳播速度恒定這一物理特性,通過精確測量激光從發(fā)射到被目標(biāo)物體反射回接收器的時間差,來巧妙地計算出目標(biāo)物體與傳感器之間的距離。在實際工作過程中,激光發(fā)射器如同一位不知疲倦的信使,每秒向檢測對象發(fā)射出一百萬個激光脈沖,這些脈沖以光速在空間中飛馳,直至遇到目標(biāo)物體后發(fā)生反射,反射光迅速返回接收器。處理器則如同一位嚴(yán)謹(jǐn)?shù)臄?shù)學(xué)家,精準(zhǔn)地計算出激光脈沖從發(fā)射到返回所需的時間,這個時間差與光速相結(jié)合,就能準(zhǔn)確地計算出距離值。為了確保測量結(jié)果的準(zhǔn)確性和穩(wěn)定性,輸出值通常是經(jīng)過上千次測量結(jié)果的平均輸出,這種嚴(yán)謹(jǐn)?shù)奶幚矸绞接行У販p少了測量誤差,提高了測量的可靠性。

激光回波分析法在遠(yuǎn)距離檢測領(lǐng)域展現(xiàn)出獨特的優(yōu)勢,其最遠(yuǎn)檢測距離可達(dá)令人驚嘆的 250m,這使得它在諸如大型建筑結(jié)構(gòu)的變形監(jiān)測、礦山開采中的地形測量等需要遠(yuǎn)距離測量的場景中發(fā)揮著不可或缺的作用。然而,與激光三角測量法相比,激光回波分析法在測量精度上稍顯遜色。這主要是因為在測量過程中,激光脈沖的傳播時間極短,對時間測量的精度要求極高,而目前的技術(shù)水平在時間測量的精度上仍存在一定的限制,導(dǎo)致測量誤差相對較大。此外,激光回波分析法還受到環(huán)境因素的影響較大,例如在多塵、多雨等惡劣天氣條件下,激光脈沖在傳播過程中會發(fā)生散射和衰減,使得接收到的反射光信號減弱,從而影響測量精度。

在實際應(yīng)用中,我們需要根據(jù)具體的測量需求和場景特點,合理選擇激光三角測量法或激光回波分析法。對于高精度、短距離的測量任務(wù),如電子芯片制造中的微小尺寸測量、精密機(jī)械加工中的零部件精度檢測等,激光三角測量法憑借其高分辨率和高精度的優(yōu)勢,能夠滿足嚴(yán)苛的測量要求;而對于遠(yuǎn)距離測量任務(wù),如大型橋梁的變形監(jiān)測、地質(zhì)勘探中的地形測繪等,激光回波分析法雖然精度相對較低,但能夠?qū)崿F(xiàn)遠(yuǎn)距離的測量,為相關(guān)領(lǐng)域的研究和工程應(yīng)用提供了重要的數(shù)據(jù)支持。

2.2 關(guān)鍵技術(shù)與參數(shù)

高精度激光測距傳感器能夠?qū)崿F(xiàn)高精度的測量,離不開其背后一系列關(guān)鍵技術(shù)的支撐,同時,其測量性能也受到諸多重要參數(shù)的影響。深入了解這些關(guān)鍵技術(shù)和參數(shù),對于優(yōu)化傳感器性能、提高測量精度以及拓展應(yīng)用領(lǐng)域具有至關(guān)重要的意義。

2.2.1 關(guān)鍵技術(shù)

激光發(fā)射技術(shù)是高精度激光測距傳感器的關(guān)鍵環(huán)節(jié)之一。激光器作為激光發(fā)射的核心部件,其選型與設(shè)計直接影響著傳感器的性能。目前,常見的激光器類型包括半導(dǎo)體激光器、氣體激光器和固體激光器。半導(dǎo)體激光器以其體積小、功耗低、易于集成等優(yōu)勢,在小型化激光測距傳感器中得到了廣泛應(yīng)用。在設(shè)計激光器時,需要綜合考慮多個因素,如激光的波長、功率、發(fā)散角和穩(wěn)定性等。波長的選擇需根據(jù)具體應(yīng)用場景來確定,不同波長的激光在穿透能力、抗干擾能力等方面存在差異。例如,在一些需要穿透煙霧或灰塵的環(huán)境中,較長波長的激光可能具有更好的性能。功率的大小決定了激光的傳播距離和反射光的強(qiáng)度,足夠的功率能夠保證在遠(yuǎn)距離測量時仍能接收到清晰的反射信號。發(fā)散角則影響著激光束的聚焦程度和光斑大小,較小的發(fā)散角有助于提高測量精度。穩(wěn)定性也是至關(guān)重要的,穩(wěn)定的激光輸出能夠確保測量結(jié)果的可靠性和重復(fù)性。

激光調(diào)制與控制技術(shù)同樣不可或缺。激光調(diào)制是實現(xiàn)距離精確測量和抑制背景光干擾的關(guān)鍵手段。常見的調(diào)制方法有幅度調(diào)制、頻率調(diào)制和相位調(diào)制。幅度調(diào)制通過改變激光的強(qiáng)度來攜帶信息,實現(xiàn)相對簡單,在一些對測量精度要求不是特別高的場合得到了廣泛應(yīng)用。頻率調(diào)制則通過改變激光的頻率來傳遞信息,具有較高的抗干擾能力,在對測量精度要求較高的應(yīng)用中表現(xiàn)出色。相位調(diào)制通過檢測激光的相位變化來測量距離,精度極高,但實現(xiàn)較為復(fù)雜。在控制方面,精確控制激光脈沖的寬度和間隔是提高測距分辨率和距離范圍的關(guān)鍵。通過合理調(diào)整脈沖寬度,可以控制激光的能量分布,提高測量的準(zhǔn)確性;而精確控制脈沖間隔,則能夠避免脈沖之間的相互干擾,確保測量的穩(wěn)定性。

光學(xué)接收技術(shù)是高精度激光測距傳感器的另一重要組成部分。光學(xué)系統(tǒng)負(fù)責(zé)收集由目標(biāo)反射回來的微弱激光信號,其設(shè)計直接影響著傳感器的靈敏度和測量精度。在設(shè)計光學(xué)系統(tǒng)時,需要充分考慮視場角、孔徑、透光率和雜散光抑制等因素。視場角決定了傳感器能夠觀測的范圍,合適的視場角能夠確保目標(biāo)物體始終在傳感器的觀測范圍內(nèi)。孔徑影響著光學(xué)系統(tǒng)收集光線的能力,較大的孔徑能夠收集更多的反射光,提高信號強(qiáng)度。透光率則關(guān)系到光學(xué)元件對激光的傳輸效率,高透光率的光學(xué)元件能夠減少光線的損失,提高信號質(zhì)量。雜散光抑制技術(shù)能夠有效地減少外界雜散光對測量信號的干擾,提高測量的準(zhǔn)確性。

光電探測器作為將光信號轉(zhuǎn)換為電信號的核心部件,其選型與優(yōu)化至關(guān)重要。根據(jù)不同的應(yīng)用需求,可選擇 PIN 型、APD(雪崩光電二極管)或 MPD(多元素光電二極管)等不同類型的光電探測器。PIN 型光電探測器具有結(jié)構(gòu)簡單、成本低的優(yōu)點,但響應(yīng)速度相對較慢,適用于一些對響應(yīng)速度要求不高的場合。APD 具有較高的增益和快速的響應(yīng)速度,能夠檢測到微弱的光信號,在遠(yuǎn)距離測量和對測量精度要求較高的場景中得到廣泛應(yīng)用。MPD 則適用于需要同時檢測多個光斑或?qū)獍呶恢镁纫筝^高的應(yīng)用。優(yōu)化探測器的工作條件,如偏置電壓和溫度,是提高探測效率和信號質(zhì)量的關(guān)鍵。合適的偏置電壓能夠使探測器工作在最佳狀態(tài),提高其靈敏度和響應(yīng)速度;而控制好溫度,則可以減少探測器的噪聲,提高測量的穩(wěn)定性。

信號處理與解算技術(shù)是高精度激光測距傳感器實現(xiàn)高精度測量的關(guān)鍵環(huán)節(jié)。信號處理包括放大、濾波、脈沖整形等步驟,旨在提高信號的質(zhì)量和解析度。現(xiàn)代激光測距傳感器常采用數(shù)字信號處理技術(shù),通過快速傅里葉變換(FFT)和數(shù)字濾波器等手段,能夠有效地去除噪聲干擾,提高信號的準(zhǔn)確性。距離解算算法直接關(guān)系到測距結(jié)果的準(zhǔn)確性,常見的算法包括直接飛行時間(TOF)測量法、相位差測量法和干涉測量法等。這些算法通過處理返回信號的時域或頻域信息來確定目標(biāo)距離,算法的選擇取決于測量的精度、范圍和速度等要求。隨著計算技術(shù)的不斷發(fā)展,更復(fù)雜的算法如模糊度解析和噪聲抑制技術(shù)被應(yīng)用于提高測距性能,這些先進(jìn)的算法能夠進(jìn)一步提高測量的精度和可靠性,滿足日益增長的高精度測量需求。

2.2.2 主要參數(shù)

精度是高精度激光測距傳感器最為關(guān)鍵的參數(shù)之一,它直接反映了測量結(jié)果與真實值之間的接近程度。精度受到多種因素的綜合影響,包括激光發(fā)射的穩(wěn)定性、光學(xué)系統(tǒng)的精度、信號處理的準(zhǔn)確性以及測量環(huán)境的干擾等。在激光發(fā)射環(huán)節(jié),激光器的波長穩(wěn)定性、功率波動等因素都會對測量精度產(chǎn)生影響。如果激光器的波長發(fā)生漂移,那么在測量過程中,根據(jù)波長計算的距離值也會出現(xiàn)偏差。功率波動則可能導(dǎo)致反射光信號的強(qiáng)度不穩(wěn)定,從而影響信號處理的準(zhǔn)確性。光學(xué)系統(tǒng)的精度同樣至關(guān)重要,透鏡的制造精度、安裝誤差等都可能導(dǎo)致光線的聚焦不準(zhǔn)確,進(jìn)而影響測量精度。信號處理過程中的噪聲干擾、算法的精度等也會對最終的測量結(jié)果產(chǎn)生影響。在實際應(yīng)用中,為了提高精度,需要采取一系列措施,如選用高質(zhì)量的激光器和光學(xué)元件、優(yōu)化信號處理算法、對測量環(huán)境進(jìn)行嚴(yán)格控制等。

分辨率是指傳感器能夠區(qū)分的最小距離變化,它體現(xiàn)了傳感器對微小變化的敏感程度。分辨率的高低直接影響著傳感器在高精度測量任務(wù)中的表現(xiàn)。在一些對微小變形或平面度要求極高的應(yīng)用中,如半導(dǎo)體芯片制造、精密光學(xué)元件加工等,高分辨率的傳感器能夠準(zhǔn)確地檢測到微小的變化,為生產(chǎn)過程提供精確的反饋。分辨率受到多種因素的制約,其中光學(xué)系統(tǒng)的設(shè)計和探測器的性能起著關(guān)鍵作用。光學(xué)系統(tǒng)的分辨率決定了其能夠分辨的最小光斑尺寸,而探測器的分辨率則決定了其能夠檢測到的最小光信號變化。此外,信號處理算法也會對分辨率產(chǎn)生影響,先進(jìn)的算法能夠有效地提高分辨率,從噪聲中提取出微小的信號變化。

測量范圍是指傳感器能夠測量的距離區(qū)間,它在不同的應(yīng)用場景中具有重要的意義。在一些大型結(jié)構(gòu)的變形測量中,如橋梁、建筑等,需要傳感器具有較大的測量范圍,以便能夠覆蓋整個結(jié)構(gòu)的測量區(qū)域。而在一些精密零部件的測量中,雖然測量范圍相對較小,但對精度和分辨率的要求卻極高。測量范圍與激光的功率、探測器的靈敏度以及信號處理能力密切相關(guān)。較高的激光功率能夠使激光傳播更遠(yuǎn)的距離,從而擴(kuò)大測量范圍。探測器的高靈敏度則能夠檢測到遠(yuǎn)距離反射回來的微弱光信號。信號處理能力則決定了傳感器能夠有效地處理不同距離下的信號,確保測量的準(zhǔn)確性。

測量速度是指傳感器完成一次測量所需的時間,它在動態(tài)測量場景中起著至關(guān)重要的作用。在一些需要實時監(jiān)測物體運(yùn)動狀態(tài)或變形過程的應(yīng)用中,如機(jī)器人運(yùn)動控制、振動測量等,快速的測量速度能夠及時捕捉到物體的變化,為后續(xù)的控制和分析提供準(zhǔn)確的數(shù)據(jù)支持。測量速度受到激光發(fā)射頻率、信號處理速度以及數(shù)據(jù)傳輸速度等因素的限制。提高激光發(fā)射頻率可以增加單位時間內(nèi)的測量次數(shù),從而提高測量速度。快速的信號處理算法和高效的數(shù)據(jù)傳輸接口能夠減少信號處理和數(shù)據(jù)傳輸?shù)臅r間,進(jìn)一步提高測量速度。在實際應(yīng)用中,需要根據(jù)具體的測量需求,在測量速度、精度和其他參數(shù)之間進(jìn)行合理的權(quán)衡,以選擇最合適的傳感器。

三、非接觸測量變形的測量方式與算法

3.1 測量方式

在高精度激光測距傳感器用于非接觸測量變形的領(lǐng)域中,發(fā)展出了多種各具特色的測量方式,每種方式都依據(jù)其獨特的原理和技術(shù)優(yōu)勢,在不同的應(yīng)用場景中發(fā)揮著關(guān)鍵作用。這些測量方式的不斷創(chuàng)新和完善,為實現(xiàn)高精度、高效率的變形測量提供了堅實的技術(shù)支撐。

3.1.1 移動工件或傳感器頭測量

移動工件或傳感器頭進(jìn)行測量,是一種基礎(chǔ)且應(yīng)用廣泛的測量方式。其操作過程蘊(yùn)含著精密的測量邏輯。在實際操作時,可通過機(jī)械傳動裝置,如高精度的直線導(dǎo)軌和伺服電機(jī),來實現(xiàn)工件或傳感器頭的穩(wěn)定移動。以測量液晶表面彎曲為例,將液晶面板放置在高精度的移動工作臺上,通過計算機(jī)控制工作臺的移動,使液晶表面依次經(jīng)過激光測距傳感器的測量區(qū)域。在移動過程中,激光測距傳感器以極高的頻率發(fā)射激光束,精確測量液晶表面與傳感器之間的距離。這些距離數(shù)據(jù)被實時采集并傳輸至數(shù)據(jù)處理系統(tǒng),系統(tǒng)根據(jù)預(yù)先設(shè)定的算法,對這些數(shù)據(jù)進(jìn)行分析和處理。通過對不同位置距離數(shù)據(jù)的對比和計算,能夠準(zhǔn)確地確定液晶表面的彎曲程度和彎曲方向。

這種測量方式在實際應(yīng)用中展現(xiàn)出諸多顯著優(yōu)勢。它能夠適應(yīng)不同尺寸的工件,無論是小型的電子元件,還是大型的機(jī)械部件,都能進(jìn)行有效的變形測量。這得益于其靈活的測量方式,只需根據(jù)工件的大小和形狀,合理調(diào)整移動裝置和傳感器的參數(shù),即可實現(xiàn)對不同工件的測量。它還可以使用多種類型的測量儀器,如常見的三角測量式激光測距傳感器、相位式激光測距傳感器等,這使得測量方式具有更強(qiáng)的適應(yīng)性和選擇性。在一些對測量精度要求極高的場合,可以選擇精度更高的相位式激光測距傳感器;而在對測量速度要求較高的場合,則可以選擇測量速度更快的三角測量式激光測距傳感器。

然而,這種測量方式也存在一些不可忽視的缺點。在移動過程中,由于機(jī)械裝置的精度限制和外界環(huán)境的干擾,可能會產(chǎn)生起伏和振動,這些微小的變化會導(dǎo)致測量誤差的產(chǎn)生。如果直線導(dǎo)軌的精度不夠高,或者伺服電機(jī)的控制不夠精準(zhǔn),就會使工件或傳感器頭在移動過程中出現(xiàn)微小的晃動,從而影響測量結(jié)果的準(zhǔn)確性。移動過程需要一定的時間,這在一些對測量效率要求極高的生產(chǎn)線上,可能會成為制約生產(chǎn)效率的因素。移動還需要額外的設(shè)備,如高精度的移動工作臺、傳動裝置和控制系統(tǒng)等,這不僅增加了設(shè)備成本,還增加了系統(tǒng)的復(fù)雜性和維護(hù)難度。

3.1.2 使用 2D 傳感器測量

基于 2D 傳感器測量變形的原理,建立在其獨特的光學(xué)成像和信號處理技術(shù)之上。2D 傳感器通常采用激光三角測量原理,通過柱面物鏡將激光光束擴(kuò)大為條狀,隨后激光在目標(biāo)物上產(chǎn)生漫射。反射光在 HSE3 - CMOS 上成像,通過檢測位置、形狀的變化來測量位移和形狀。以沖壓部件平坦度測量為案例,將 2D 激光傳感器安裝在固定支架上,使其測量方向垂直于沖壓部件的表面。當(dāng)沖壓部件在生產(chǎn)線上勻速通過傳感器下方時,傳感器發(fā)射的激光條照射在沖壓部件表面,反射光被傳感器接收并轉(zhuǎn)化為電信號。傳感器內(nèi)部的信號處理電路對這些電信號進(jìn)行放大、濾波和數(shù)字化處理,然后將數(shù)字化的數(shù)據(jù)傳輸至計算機(jī)。計算機(jī)通過專門的算法,對這些數(shù)據(jù)進(jìn)行分析和處理,通過計算指定點之間的高度差,來檢測沖壓部件的變形狀況。

使用 2D 傳感器進(jìn)行測量具有獨特的優(yōu)勢。它能夠瞬間進(jìn)行測量,無需移動工件或傳感器,這大大提高了測量效率,特別適合在高速生產(chǎn)線上對產(chǎn)品進(jìn)行實時檢測。在汽車零部件生產(chǎn)線上,沖壓部件的生產(chǎn)速度非常快,使用 2D 傳感器可以在瞬間完成對沖壓部件平坦度的測量,及時發(fā)現(xiàn)不合格產(chǎn)品,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。它無需復(fù)雜的移動機(jī)構(gòu),減少了設(shè)備成本和維護(hù)難度。由于 2D 傳感器結(jié)構(gòu)相對簡單,安裝和調(diào)試也比較方便,只需要將其固定在合適的位置,即可進(jìn)行測量。

但這種測量方式也存在一定的局限性。它無法測量傳感器測量范圍以上的大型工件,如果沖壓部件的尺寸超出了 2D 傳感器的測量范圍,就無法完整地測量其變形情況。在一些大型機(jī)械部件的生產(chǎn)中,由于部件尺寸較大,2D 傳感器可能無法滿足測量需求。對于復(fù)雜形狀的工件,2D 傳感器的測量精度可能會受到影響,因為復(fù)雜形狀的工件表面反射光的分布較為復(fù)雜,可能會導(dǎo)致傳感器接收的信號不準(zhǔn)確,從而影響測量精度。

3.1.3 使用多個傳感器測量

多個傳感器測量變形的方法,通過巧妙的布局和數(shù)據(jù)融合算法,能夠?qū)崿F(xiàn)對物體變形狀況的全面、準(zhǔn)確測量。在實際應(yīng)用中,通常會根據(jù)物體的形狀和測量要求,合理布置多個傳感器。以測量底盤的平面度為例,在底盤的關(guān)鍵位置,如四個角和中心位置,分別安裝激光測距傳感器。這些傳感器同時工作,實時測量各自位置與底盤表面之間的距離。通過計算各傳感器測得的高度數(shù)據(jù),能夠準(zhǔn)確獲得底盤的變形和平面度狀況。

在計算變形狀況時,可采用以下公式:假設(shè)三個傳感器的測量值分別為 A、B、C,則測量值 1 = A - (B + C) / 2,測量值 2 = B - (A + C) / 2,測量值 3 = C - (A + B) / 2。通過這些公式,可以計算出每個點相對于其他點的變形情況,從而全面了解底盤的變形狀況。在計算平面度時,可通過計算測量值最大值和最小值的差來確定,如測量值 1 = 最大值 (A, B, C) - 最小值 (A, B, C),這個差值越小,說明底盤的平面度越好。

使用多個傳感器進(jìn)行測量具有顯著的優(yōu)點。它能夠立即測量目標(biāo),無需移動工件或傳感器,提高了測量效率和便捷性。在工業(yè)生產(chǎn)中,可以在生產(chǎn)線上直接安裝多個傳感器,對產(chǎn)品進(jìn)行實時監(jiān)測,及時發(fā)現(xiàn)產(chǎn)品的變形問題。它能夠測量較大的工件,通過合理布置傳感器,可以覆蓋大型工件的各個部位,實現(xiàn)對大型工件的全面測量。多個傳感器同時測量,能夠提供更豐富的數(shù)據(jù),通過數(shù)據(jù)融合算法,可以提高測量的準(zhǔn)確性和可靠性。

但這種測量方式也存在一些缺點。需要使用多個傳感器,這無疑增加了設(shè)備成本和系統(tǒng)復(fù)雜度。每個傳感器都需要獨立的信號傳輸線路和數(shù)據(jù)處理單元,這不僅增加了硬件成本,還增加了系統(tǒng)的布線和調(diào)試難度。由于只能獲得測量點的變形狀況,無法確認(rèn)全部目標(biāo)的變形情況,對于一些形狀復(fù)雜、變形不均勻的工件,可能無法全面準(zhǔn)確地反映其變形狀況。在一些具有不規(guī)則形狀的機(jī)械部件中,僅通過幾個測量點的數(shù)據(jù),可能無法準(zhǔn)確描述整個部件的變形情況。

3.2 算法分析

在高精度激光測距傳感器用于非接觸測量變形的技術(shù)體系中,算法作為核心要素,如同精密的大腦,對測量數(shù)據(jù)進(jìn)行深度處理和分析,從而實現(xiàn)對物體變形的精確測量和分析。隨著技術(shù)的不斷發(fā)展,各種先進(jìn)的算法不斷涌現(xiàn),為提高測量精度和效率提供了強(qiáng)大的支持。

3.2.1 理想光斑定位算法

理想光斑定位算法在高精度激光測距傳感器測量變形的過程中,扮演著至關(guān)重要的角色,是實現(xiàn)高精度測量的關(guān)鍵環(huán)節(jié)。其實現(xiàn)高精度光斑定位的過程,融合了先進(jìn)的光學(xué)原理和復(fù)雜的數(shù)學(xué)算法。在激光測距傳感器工作時,發(fā)射的激光束照射到目標(biāo)物體表面后,會形成反射光斑。理想光斑定位算法首先通過高分辨率的光學(xué)成像系統(tǒng),將反射光斑清晰地成像在圖像傳感器上。圖像傳感器將光信號轉(zhuǎn)換為電信號,并傳輸至信號處理單元。信號處理單元采用先進(jìn)的邊緣檢測算法,如 Canny 算法,對光斑圖像進(jìn)行處理。Canny 算法能夠準(zhǔn)確地檢測出光斑的邊緣,通過對邊緣像素點的坐標(biāo)進(jìn)行精確計算,能夠確定光斑的大致位置。為了進(jìn)一步提高定位精度,算法還會采用亞像素定位技術(shù),如基于灰度矩的亞像素定位算法。該算法通過計算光斑圖像的灰度矩,將光斑的定位精度提高到亞像素級別,從而實現(xiàn)高精度的光斑定位。

通過實現(xiàn)高精度的光斑定位,理想光斑定位算法能夠有效提升測量精度。在測量物體變形時,光斑位置的微小變化都反映了物體表面的變形情況。通過精確確定光斑位置,能夠準(zhǔn)確測量出物體表面的位移和變形量。在測量液晶表面的彎曲時,高精度的光斑定位能夠檢測到液晶表面納米級別的變形,為液晶顯示器的生產(chǎn)和質(zhì)量控制提供了重要的數(shù)據(jù)支持。高精度的光斑定位還能夠減少測量誤差,提高測量的可靠性和重復(fù)性。在多次測量同一物體時,由于光斑定位的準(zhǔn)確性,能夠保證每次測量結(jié)果的一致性,從而提高測量數(shù)據(jù)的可信度。

3.2.2 不同表面自適應(yīng)分類控制算法

不同表面自適應(yīng)分類控制算法,是一種針對不同材質(zhì)表面測量適應(yīng)性調(diào)整的智能算法,它能夠根據(jù)目標(biāo)物體表面的材質(zhì)特性,自動調(diào)整測量參數(shù)和算法策略,以實現(xiàn)高精度的測量。該算法的工作原理基于對不同材質(zhì)表面光學(xué)特性的深入研究和分析。不同材質(zhì)的表面對激光的反射、散射和吸收特性各不相同,這些特性會直接影響測量信號的質(zhì)量和測量精度。對于金屬表面,由于其具有較高的反射率,反射光信號較強(qiáng),但可能會存在鏡面反射,導(dǎo)致信號的干擾和失真;而對于塑料表面,其反射率較低,信號相對較弱,且可能存在漫反射,使信號的分布較為分散。

針對這些不同的特性,算法首先通過對測量信號的初步分析,判斷目標(biāo)物體表面的材質(zhì)類型。算法可以通過分析反射光的強(qiáng)度、光譜特性和偏振特性等參數(shù),結(jié)合預(yù)先建立的材質(zhì)特征數(shù)據(jù)庫,快速準(zhǔn)確地識別出表面材質(zhì)。一旦確定了材質(zhì)類型,算法會根據(jù)該材質(zhì)的特性,自動調(diào)整測量參數(shù),如激光的發(fā)射功率、脈沖寬度和頻率等。對于反射率較低的塑料表面,算法會適當(dāng)提高激光的發(fā)射功率,以增強(qiáng)反射光信號的強(qiáng)度;對于容易產(chǎn)生鏡面反射的金屬表面,算法會調(diào)整激光的偏振方向,減少鏡面反射的影響。算法還會根據(jù)材質(zhì)特性選擇合適的信號處理算法和數(shù)據(jù)擬合模型。對于信號分布較為分散的塑料表面,采用更適合處理噪聲和數(shù)據(jù)分散的算法,如基于最小二乘法的數(shù)據(jù)擬合算法,能夠更好地提取出物體的變形信息;而對于信號較強(qiáng)但可能存在干擾的金屬表面,采用更注重抗干擾能力的算法,如基于卡爾曼濾波的信號處理算法,能夠有效去除噪聲和干擾,提高測量精度。

通過這種針對不同材質(zhì)表面的自適應(yīng)調(diào)整策略,不同表面自適應(yīng)分類控制算法能夠顯著提高測量的適應(yīng)性和準(zhǔn)確性。在實際應(yīng)用中,無論是金屬、塑料、陶瓷還是其他材質(zhì)的物體,都能夠通過該算法實現(xiàn)高精度的變形測量。在電子制造領(lǐng)域,對于不同材質(zhì)的電子元件和電路板,該算法能夠準(zhǔn)確測量其變形情況,為電子產(chǎn)品的質(zhì)量檢測和生產(chǎn)工藝優(yōu)化提供了有力的支持。在汽車制造、航空航天等領(lǐng)域,對于各種金屬和復(fù)合材料的零部件,該算法同樣能夠發(fā)揮重要作用,確保產(chǎn)品的質(zhì)量和性能符合要求。