與球面光學元件相比,非球面光學元件在實際應用中具有很多優勢,不僅可以簡化系統形狀和降低系統成本,而且能夠減小系統像差,從而提高光學系統成像質量。非球面技術已成為現代光學系統設計的一個重要特征,廣泛應用于國防、空間科學、天文學和重要工業領域。它已經成為光學成像領域發展的重點,并對非球面的超高精度加工和檢測精度提出了更高的要求。

加工-測量-再加工-再測量是非球面加工的必要過程。非球面透鏡的高精度檢測不僅包括非球面表面形狀的檢測,還包括非球面中心偏差的測量。要求非球面透鏡的形狀誤差在幾厘米到幾十厘米的范圍內小于1μm。受現有冷加工工藝、車床運動誤差、磨削力變形及檢測誤差的限制,加工的非球面光學元件會產生一些質量缺陷,無法保證跨尺度的產品滿足高精度要求。為了使非球面透鏡表面形狀誤差、中心偏差等參數滿足設計精度要求,往往需要利用被加工非球面工件的中心偏差檢測信息進行多誤差校正和補償加工。

來自西安光機所的FU Xihong等人以非球面透鏡的相關光學理論為基礎,主要研究了非球面透鏡中心偏的測量和校正技術,并結合具體實例進行了應用試驗。文章“Research on Technology of Measuring andCorrecting the Optical Axis Deviation of High-order Aspheric Lens”發表于“Proceedings of SPIE”會議集中。

與球面相比,軸對稱高階非球面圍繞光軸形成的同心帶的曲率半徑和法線方向(旋轉角度θ)都不相同。由于拋光的不完善或最終表面特性的需要,軸對稱高階非球面透鏡必須經過局部修正的加工工藝。修正之前,有必要測量中心偏差和位置與高精度非球面表面的方向。

非球面中心偏差的測量手段主要包括接觸式(百分表)和非接觸式(光學傳感器)。文章基于自準直定心原理和光譜共焦位移傳感技術,對高階非球面的中心偏差進行了非接觸精密測量。光學加工人員根據測量出的校正量和位置方向對球面進行拋光,使非球面透鏡的中心偏差滿足光學系統設計的要求。由于非球面已加工到一定精度要求,因此對球面的拋光和磨削是糾正非球面透鏡中心偏差的主要方法。

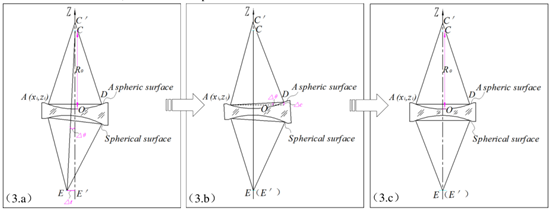

圖1. 高階非球面透鏡光軸偏差測量與校正的原理圖

參照圖1,高階非球面光軸偏差的具體測量和修正過程如下:

將測量得到的軸對稱高階非球面透鏡通過專用工裝放置在高精度轉臺上(非球面面朝上),用自準直儀在非球面頂點O處找到曲率中心點C和球面曲率中心點E,和兩個中心點形成一個系統光軸CE。通過對四維精密機構在高精度轉臺上的多次測量和調整,使系統光軸CE與旋轉旋轉Z軸重合;

利用軸對稱高階非球面曲線的數學模型計算被測環D帶的旋轉角度θ,即光譜共焦位移傳感器的工作角。

將光譜共焦位移傳感器以θ角移動到D環帶,通過上下平移產生位移信號;

啟動高精度轉盤,軸對稱高階非球面透鏡旋轉360°,光譜共焦位移傳感器測量表面跳動線誤差△c。

根據表面偏差的大小和位置方向,光學加工人員需要對球面進行多次拋光并測量光軸校正,以滿足軸對稱高階非球面透鏡光軸中心偏差的要求;

采用高精度定心磨削,以光軸為基準磨削側缸表面徑向尺寸,使其滿足裝配要求。

圖2.TRIOPTICS OptiCentric 300 Dual

基于上述軸對稱高階非球面光軸中心偏差的測量和校正過程方法,采用德國Trioptics公司生產的雙光程中心偏差測量儀對非球面透鏡進行了測量。如圖2所示。雙光路中心偏差測量儀的測量精度為±0.2μm或±2arcsec,重復性為±0.1μm或±1arcsec。

文章介紹的軸對稱高階非球面透鏡中心偏差的測量和校正技術具有較高的非接觸測量精度,可以指導非球面對稱軸與機械旋轉軸重合的調整方向。可廣泛用于非球面透鏡和非球面反射器的在線加工、檢測和系統安裝,并致力于保證非球面的加工。同時提高了拋光過程的加工質量,為拋光過程節省了大量的時間,大大提高了軸對稱高階非球面的加工效率,有效提高了最終光學系統的安裝和調整精度。

論文鏈接:

Research on Technology of Measuring andCorrecting the Optical Axis Deviation of High-order Aspheric Lens