在超高精密加工中,在線測(cè)量(OMM)系統(tǒng)是實(shí)現(xiàn)高效輪廓補(bǔ)償和改善加工條件的有效裝置。在此,我們報(bào)告了一個(gè)新的OMM系統(tǒng)與共焦彩色探針在五軸超高精密機(jī)床上構(gòu)造使用實(shí)時(shí)位置捕獲方法。使用個(gè)人計(jì)算機(jī)同步捕獲探頭和機(jī)床位置,以產(chǎn)生輪廓測(cè)量數(shù)據(jù)。長期和短期穩(wěn)定性、微階躍響應(yīng)和重復(fù)性測(cè)試表明,該系統(tǒng)的精度約為±10 nm。使用參考球進(jìn)行的輪廓測(cè)量試驗(yàn)表明,在±45?的大傾角下,OMM系統(tǒng)的精度下降。然而,總體精度估計(jì)在±100 nm(±15?斜角)。在不同的傾斜角度下的線性度測(cè)試表明,來自鏡面的反射光的減少會(huì)惡化探針的性能。

非球面或自由曲面被廣泛應(yīng)用于手機(jī)相機(jī)、望遠(yuǎn)鏡、頭戴顯示器、中子聚焦鏡等精密光學(xué)中,因?yàn)檫@種表面可以提高光學(xué)性能。為滿足大直徑、結(jié)構(gòu)復(fù)雜等自由曲面加工的實(shí)際要求,超高精密機(jī)床上的快速或慢速刀具伺服金剛石車削技術(shù)已被開發(fā)出來,并被廣泛認(rèn)為是一種有前景的技術(shù),因?yàn)樗軌蛴行У厣蓙單⒚拙群图{米級(jí)粗糙度的復(fù)雜表面。超高精密加工雖然可以加工高精度、復(fù)雜的自由曲面,但許多因素可能導(dǎo)致形狀誤差,如軸直度、尺度插補(bǔ)誤差、熱變形、振動(dòng)等。

為了糾正這些形狀誤差,對(duì)加工工件的表面輪廓值進(jìn)行在線測(cè)量(OMMs),并基于測(cè)量結(jié)果的誤差補(bǔ)償,例如掃描隧道顯微鏡、原子力顯微鏡、自動(dòng)聚焦激光探測(cè)、藍(lán)寶石微探測(cè)、分散參考干涉術(shù)和白光干涉術(shù)。近年來,在非接觸測(cè)量方法中,光譜共焦位移傳感器由于具有較高的測(cè)量精度和穩(wěn)定性而受到越來越多的關(guān)注。

來自于東京電機(jī)大學(xué)的Hao Duan等人搭建了一套基于光譜共焦位移傳感器的超高精密機(jī)床的在位測(cè)量系統(tǒng),實(shí)現(xiàn)了光學(xué)平面的測(cè)量,并對(duì)系統(tǒng)的精度、準(zhǔn)確性、穩(wěn)定性和重復(fù)性進(jìn)行評(píng)估。

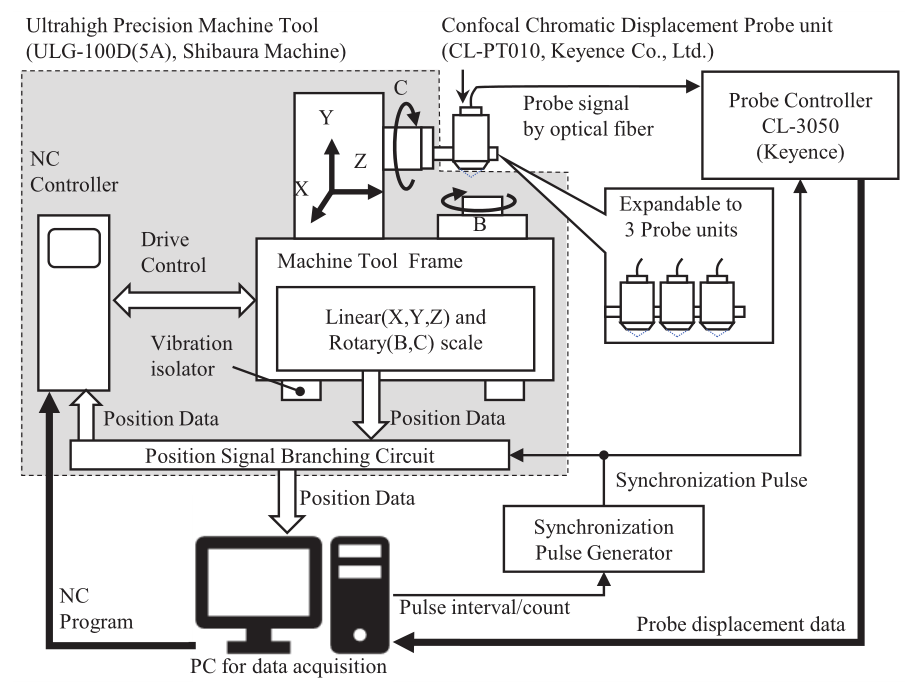

圖1. 在位測(cè)量系統(tǒng)的系統(tǒng)組成

圖1為在位測(cè)量系統(tǒng)的系統(tǒng)組成,主要由四個(gè)部分組成,分別為超高精密機(jī)床,光譜共焦位移傳感器,同步脈沖發(fā)生器和計(jì)算機(jī)主機(jī)。采用的光譜共焦位移傳感器的工作距離為10 mm,測(cè)量范圍為±0.3 mm。測(cè)量光斑直徑為3.5 μm,線性度在±0.09μm以內(nèi),分辨率為1 nm,最大可測(cè)傾斜角為±45?。

文章作者分別進(jìn)行了短期穩(wěn)定性測(cè)試(5s)、長期穩(wěn)定性測(cè)試(24h)、臺(tái)階位移測(cè)試(100nm間隔)、參考平晶重復(fù)性測(cè)試、標(biāo)準(zhǔn)球誤差評(píng)估以及不同傾斜角下光譜共焦位移傳感器的誤差測(cè)試等工作。

文末提到,文章進(jìn)行的穩(wěn)定性、重復(fù)性和精度驗(yàn)證試驗(yàn)未能完全描述超高精密機(jī)床的運(yùn)動(dòng)誤差。為了進(jìn)行更詳細(xì)的運(yùn)動(dòng)精度分析,必要時(shí)必須在系統(tǒng)上安裝三個(gè)探頭來測(cè)量系統(tǒng)的多個(gè)自由度運(yùn)動(dòng)誤差(如俯仰、滾轉(zhuǎn)等)。嘗試通過運(yùn)動(dòng)誤差校正和補(bǔ)償加工來進(jìn)一步提高OMM系統(tǒng)的精度。