光譜共焦傳感器可以提供結合最高精度和高速的最新現代技術。這些特性使這些多功能距離和位移傳感器非常適合工業 4.0 的高要求。

在工業 4.0 的世界中,傳感器必須能夠進行高速測量并提供高精度結果,以確保可靠的質量保證。光學測量技術是非接觸式的,獨立于目標材料和表面特性,因此它們對生產和檢測過程變得越來越重要。這是“實時”生產過程中的一個主要優勢,在這種過程中,觸覺測量技術正在發揮其極限,尤其是當目標位于難以接近的區域時。光譜共焦傳感器提供突破性的技術、高精度和高速度。此外,共焦色差測量技術允許進行距離測量、透明材料的多層厚度測量、強度評估以及鉆孔和凹槽內的測量。測量過程是無磨損的、非接觸式的,并且實際上與表面特性無關。由于測量光斑尺寸極小,即使是非常小的物體也能被檢測到。因此,共焦色度測量技術適用于在線質量控制。

測量原理

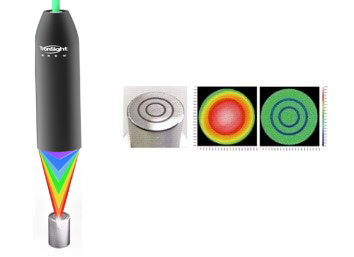

共焦色度測量原理建立在多色光的基礎上,多色光通過多透鏡光學系統在距傳感器不同距離處聚焦,從而分類為單獨的光譜顏色。不止長波、紅光(700 nm)、短波、藍光(400 nm)被折射。量程起點為藍光,終點為紅光。由于受控色差,每個波長都在不同的焦平面上。每個波長都通過工廠校準分配到目標的特定距離。

在傳感器系統的情況下,該波長的光用于精確聚焦在目標上的測量。反射的光通過光學裝置成像到光敏傳感器元件上,在該傳感器元件上檢測和評估相關的光譜顏色。這種光的一部分會隨著不同材料折射率的每次變化而反射回來,甚至可以對透明材料進行單側厚度測量。在多峰測量中,會評估多個距離點。

共焦色度測量系統的優勢

“創視智能”的光譜共焦傳感器技術可以準確測量具有不同表面的物體。目標物體的材料和表面特性對測量精度幾乎沒有影響。可以對拋光或高光金屬和液體等反射面、黑色橡膠和塑料等啞光表面,甚至塑料和玻璃板等透明材料進行高精度測量。非常小的測量點,基于系統,僅測量幾微米,允許測量,例如,鍵合線、PCB 上的 IC 引腳和機械部件的小輪廓。

極小且恒定的激光光斑尺寸使傳感器能夠精確檢測非常小的物體,例如在半導體行業中。

此外,曝光時間的自動控制允許在不同的、不斷變化的表面上進行高速測量,因為系統可以自動控制線曝光時間并快速適應更廣泛的反射表面。該系統允許在直接反射和漫射表面上進行測量,而無需修改安裝布置。即使是傾斜的物體,也可以進行高精度測量。

這些無源傳感器不會將任何熱量傳遞到測量對象上,使用靈活,可作為特殊真空版本提供。軸向光束路徑可防止陰影效應,即使在凹槽和套筒中也能進行測量。為了測量鉆孔的直徑和尺寸精度,還提供具有 90° 光束路徑的特殊傳感器。

用戶友好的網絡界面用于配置控制器和傳感器,無需任何附加軟件。可以通過以太網訪問 Web 界面,該界面提供設置和配置選項。對于多層測量和厚度測量,材料存儲在一個綜合的、可單獨擴展的材料數據庫中。以太網、EtherCAT、模擬輸出和 RS485等各種接口。

使用強度評估結合距離測量對最精細的表面結構進行高精度檢測

共焦色度測量系統用于位移以及強度評估和距離測量。使用這種方法,最小精密零件的表面特性可以達到微米精度。例如,可以可靠地檢測劃痕。使用這種方法,可以確定非常小的精密零件的表面特性,精確到微米。可以可靠地檢測劃痕或類似缺陷。

物體的表面形貌可以基于距離的確定來進行。光譜共焦傳感器還可用于測量氣缸套的圓度、直徑、粗糙度和表面結構。當測量對象包含不同類型的材料(例如塑料和金屬)時,盡管距離值保持不變,但反射率會突出材料之間的差異。劃痕和不平整會影響反射度并變得可見。在檢測到信號強度的變化后,系統會創建目標及其精細結構的精確圖像。

除了距離測量之外,另一種選擇是使用信號強度進行測量,這可以實現最精細結構的可視化。通過恒定的曝光時間,可以獲得關于表面評估的附加信息,而這僅靠距離測量是不可能的。

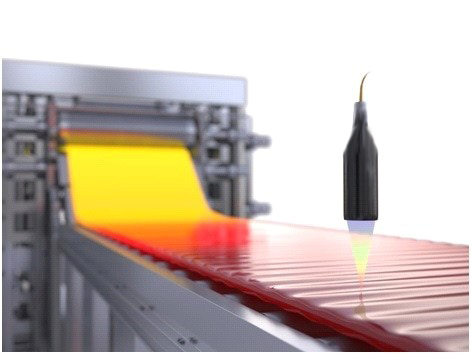

容器玻璃生產測量

共焦色差測量原理允許對玻璃和其他透明材料進行精確的單側厚度測量,并且在很大程度上對傾斜不敏感。僅使用單個傳感器,材料的厚度即可檢測到微米級精度。厚度校準功能允許在整個測量范圍內連續測量厚度。折射率是特定于材料的參數,可以使用 Web 界面進行調整。最多可以通過多峰測量評估五層。這就是如何可靠地測量夾層玻璃等多層物體。

在玻璃生產過程中檢查瓶子的壁厚和圓度。

在容器玻璃的生產過程中,瓶子的圓度和壁厚是重要的質量特征。因此,必須全面檢查這些參數。任何有缺陷的容器都會立即被拒絕并返回到玻璃熔體中。高處理速度與防止損壞瓶子的需要相結合,需要快速的非接觸式測量程序。而光譜共焦傳感器適合這項測量任務。該系統在兩個點上同步測量。數據通過 EtherCAT 接口實時輸出,厚度校準功能允許在傳感器的整個測量范圍內進行精確的厚度測量。無論玻璃顏色如何,自動曝光控制都可以實現穩定的測量。

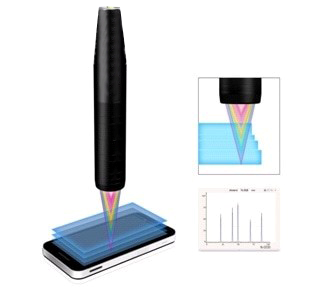

多層透明材料的顯示組裝間隙和厚度測量

太陽能電池、夾層玻璃、智能手機顯示屏和平板屏幕對測量技術提出了巨大挑戰,因為它們由多層和不同的透明材料組成。為了保證高質量,需要確定每一層的準確厚度以及這些層之間的氣隙。考慮到所涉及的高循環率,必須快速準確地進行測量。在組裝過程之后,例如在智能手機生產中,必須檢查組件的安裝公差,以在所有生產批次中實現持續質量保證。

為了在消費電子行業中使用多層玻璃獲得最高的產品質量,確定準確的層厚和兩者之間的氣隙非常重要。

電子行業的決定性因素是生產速度的提高和小型化以及經濟效率的提高。最終產品的功能、質量和觸摸屏通信需要在每個制造階段進行可靠的測量和檢查程序。在生產用于汽車、飛機和建筑應用的多層、曲面和夾層玻璃時,每一層的精確厚度測量至關重要。

共焦傳感器執行非接觸式測量并提供可靠的測量值,很大程度上獨立于目標的材料和表面特性。這些任務很容易由共焦傳感器處理。如果相鄰層的曲率不符合規范,則存在應力增加的風險,最終可能導致玻璃缺陷或分層。

蘇州創視智能技術有限公司自主研發生產的TS-C系列光譜共焦位移傳感器能夠實現0.025 μm的重復精度,±0.02% of F.S.的線性精度,10kHz的測量速度,以及±60°的測量角度,能夠適應鏡面、透明、半透明、膜層、金屬粗糙面、多層玻璃等材料表面,支持485、USB、以太網、模擬量的數據傳輸接口。

產品型號支持根據客戶需求定制,定制參數范圍包括參考距離1~150mm,測量范圍0.1~50mm,測量角度±5°~65°,光斑直徑1~100 μm,橫向分辨率0.5~50 μm,縱向分辨率4~2000nm,采樣頻率最高10kHz。