在現代自動化生產線上,托盤作為物料搬運和存儲的基本單元,其數量的準確統計對于生產效率、庫存管理及成本控制至關重要。然而,當托盤緊密對接、快速流動于高速流水線上時,傳統計數方法往往難以勝任。本文將深入探討一種基于高速激光位移傳感器的創新解決方案,該方案通過精確捕捉托盤堆疊側面的高度變化,實現了在高速環境下的托盤精確計數,為工業生產帶來了革命性的改變。

一、技術背景與挑戰

在快節奏的生產環境中,托盤以驚人的速度(可達1至2米/秒)在流水線上穿梭,這對計數系統提出了極高的要求。傳統的機械式、光電式或圖像識別技術,在面對高速、緊密排列的托盤時,往往因響應速度不足、精度不夠或成本過高而難以滿足實際需求。因此,開發一種既能適應高速環境,又能準確識別托盤數量的技術成為當務之急。

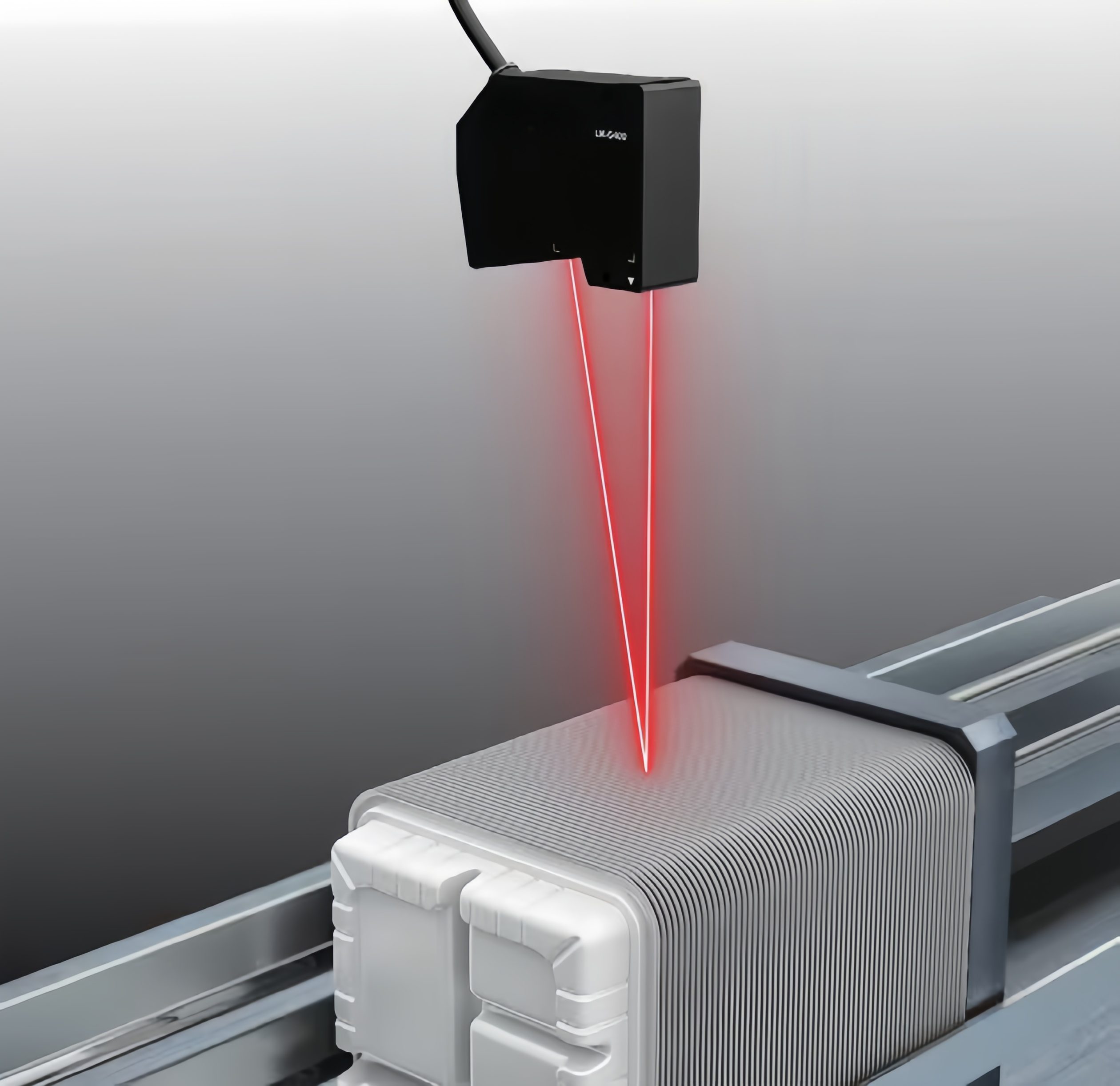

二、高速激光位移傳感器的引入

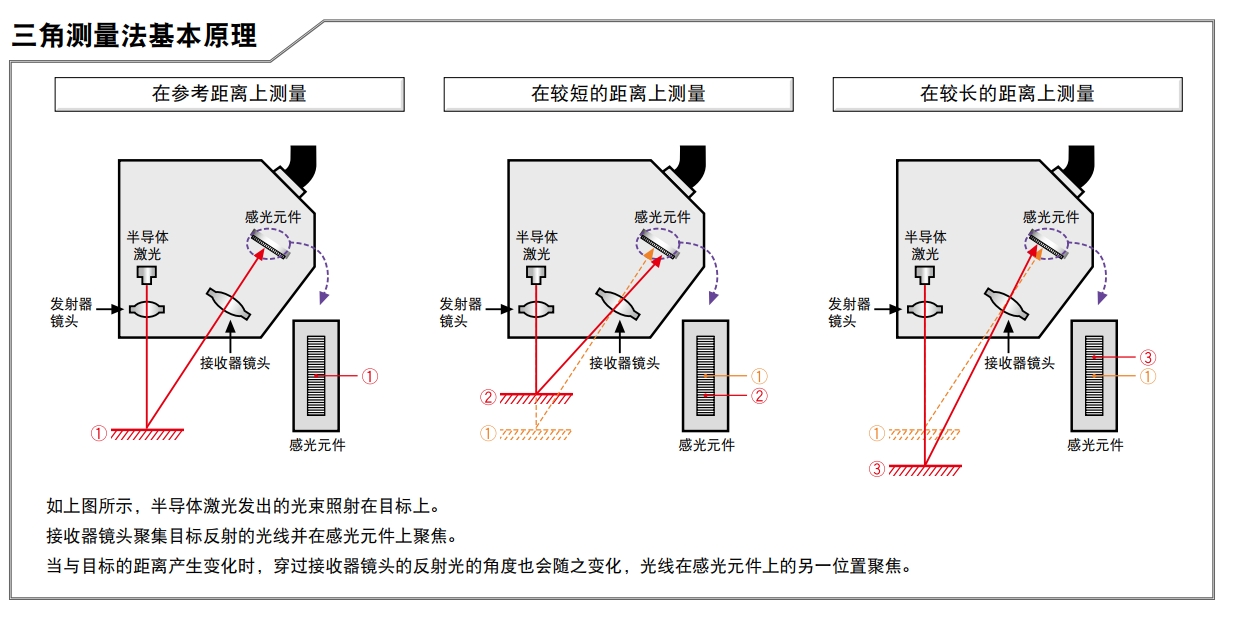

2.1 工作原理

高速激光位移傳感器,以其卓越的反應速度和微小的光斑尺寸,成為了解決這一難題的理想選擇。其工作原理基于激光三角測量法:傳感器發射一束激光至目標表面(即托盤堆疊的側面),并接收由目標反射回來的光線。通過計算激光發射與接收之間的時間差,結合光速常數,即可精確測量出傳感器與目標之間的距離。當激光光點掃過托盤堆疊時,由于托盤邊緣與托盤間縫隙的高度差異,反射回的激光信號將形成一系列“一高一低”的起伏波形,這些波形正是我們識別托盤數量的關鍵。

2.2 高速與高精度并重

為了滿足高速流水線的需求,所選激光位移傳感器需具備至少10kHz乃至20kHz以上的采樣頻率,確保在托盤快速通過時也能捕捉到每一個細微的高度變化。同時,光斑尺寸需足夠小,以精確區分托盤邊緣與縫隙,即使在縫隙寬度極小的情況下也能準確識別。盡管對絕對精度要求不高(通常0.1毫米即可),但對動態響應和測量穩定性卻有著極高的要求。

三、計數算法與閾值設定

3.1 高度差識別

通過激光位移傳感器獲取的距離數據序列,我們可以觀察到明顯的“波峰-波谷”模式,其中波峰對應托盤邊緣,波谷則對應托盤間的縫隙。通過設定合理的閾值,系統能夠自動區分這些波形,從而識別出托盤的個數。

3.2 閾值優化

閾值的設定是計數準確性的關鍵。它需要根據實際生產環境中的托盤材質、堆疊方式、流水線速度等因素進行精細調整。通過機器學習算法或經驗積累,系統能夠不斷優化閾值,以適應不同工況下的托盤計數需求。

四、應用案例與效果分析

案例一:汽車零部件生產線

在某汽車零部件生產線上,采用高速激光位移傳感器進行托盤計數后,計數準確率從原來的85%提升至99.5%,大大減少了因計數錯誤導致的生產中斷和庫存混亂。同時,由于傳感器的高響應速度,即使流水線速度提升至2米/秒,也能保持穩定的計數性能。

案例二:電子產品包裝線

在電子產品包裝線上,托盤內裝有多層不同尺寸的電子產品。傳統計數方法難以應對這種復雜情況。而高速激光位移傳感器通過精確捕捉每層產品邊緣的高度變化,成功實現了對多層托盤數量的準確統計,為生產管理提供了有力支持。

五、結論與展望

高速激光位移傳感器在托盤計數中的創新應用,不僅解決了高速流水線上的計數難題,還以其高精度、高穩定性和低成本的特性,為工業生產帶來了顯著的效益。隨著技術的不斷進步和應用場景的拓展,激光位移傳感器有望在更多領域發揮重要作用,推動自動化生產向更高水平邁進。未來,結合物聯網、大數據等先進技術,激光位移傳感器將為實現智能制造、提升生產效率貢獻更多力量。