為了提高自由曲面等元件的加工質(zhì)量,需要對制造過程中產(chǎn)生的誤差進行評估��,以便及時發(fā)現(xiàn)偏差��,從而反饋給后續(xù)加工工序。特別是在不從機床上卸載工件的情況下進行的在位測量(OMM),可以消除坐標(biāo)損失帶來的誤差����。近年來,采用激光位移傳感器的激光三角測量OMM(LTOMM)�����,是機械探頭之外新發(fā)展起來的在位測量技術(shù)。

來自南京航空航天大學(xué)機電工程學(xué)院的DaweiDing等人提出了一種LTOMM誤差模型和一種在設(shè)定精度約束下提高效率的路徑規(guī)劃方法。利用生成的路徑,采用三坐標(biāo)測量機(CMM)���、OMM探頭和LTOMM對自由曲面渦輪葉片進行檢測,以評估各自的精度和效率��。文章題為“Error Modeling and Path Planning for Freeform Surfaces by LaserTriangulation On-Machine Measurement”發(fā)表在“IEEETransactions on Instrumentation and Measurement”雜志����。

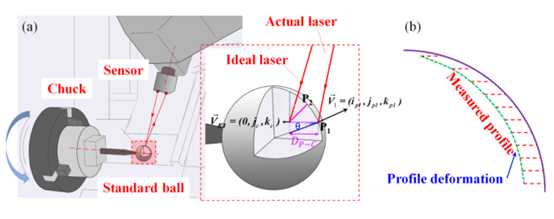

圖1. 激光束校準(zhǔn)誤差���。(a)誤差校準(zhǔn)原理圖���。(b)誤差導(dǎo)致的標(biāo)準(zhǔn)球測量偏差��。

誤差方面�����,文章以Cook–Torrance(C-T) 照明模型,分析了傾角、位移和粗糙度的誤差影響,并以標(biāo)準(zhǔn)球校準(zhǔn)激光光束的指向性誤差��,如圖1所示�。在誤差模型驗證過程中,還考慮了溫度����、濕度��、預(yù)熱時間、被測表面顏色的影響�����。

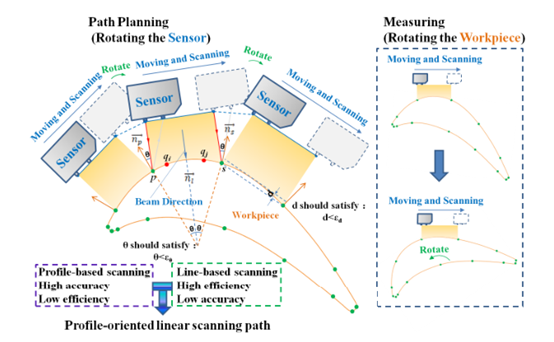

圖2. 自由曲面測量角度和位移約束下的LTOMM路徑規(guī)劃��。

路徑規(guī)劃方面����。為了提高測量精度�����,需要對激光位移傳感器進行詳細的路徑規(guī)劃,通過調(diào)整入射角和掃描位移來滿足要求�。當(dāng)測量精度給定時��,可以計算出測量角度和位移的工作閾值。LTOMM的路徑規(guī)劃可以簡單地描述為:1)分析總測量誤差;2)將總誤差劃分到各個分量誤差;3)計算測量的角度閾值和位移閾值;4)調(diào)整工件位置����,直至角度平分線平行于激光束;5)將各個分段的規(guī)劃路徑進行連接����。如圖2所示。

規(guī)劃的路徑主要有直線型路徑和輪廓型路徑兩種����,它們的測量精度和效率各不相同�。傳感器在基于直線型路徑上以特定的方向掃描�����,而在基于輪廓型路徑上�����,它以不變的位移沿輪廓移動。基于直線路徑的誤差隨著測量角度和位移的增大而增大���;而基于輪廓路徑的測量誤差不受測量角度的影響,測量誤差小于5 μm,在精度上具有優(yōu)勢���。采用基于直線和基于輪廓的路徑測量一個剖面所需時間分別為20 s和42 s。因此,兩種路徑的測量精度和效率不同��,這將決定它們在生產(chǎn)線上的應(yīng)用;粗掃描采用更有效的路徑���,而最終檢測采用更精確的路徑���。

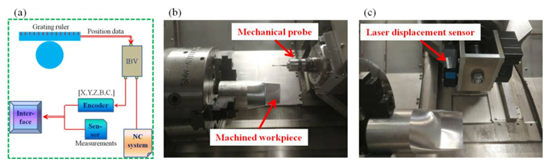

圖3.用于加工工件輪廓測量的儀器配置����。(a)自主研發(fā)的數(shù)據(jù)通信系統(tǒng)����。(b) OMM采用機械探頭。(c)采用激光三角位移傳感器�����。

為了驗證所提出的自由曲面測量方法�����,在車銑加工中心使用機械探頭和激光位移傳感器測量探頭��,使用如圖3所示的配置。在實施在位測量之前�����,先對機械探頭和激光位移傳感器探頭進行校準(zhǔn)�,并使激光位移傳感器預(yù)熱到穩(wěn)定的溫度。被測對象葉片型線先通過三坐標(biāo)測量機進行測量��,確定測量參考基準(zhǔn)��。隨后�����,通過機械探針和激光位移傳感器探頭進行在位測量,測量值與三坐標(biāo)的基準(zhǔn)值進行對比進行性能評估����。

沿著基于葉片輪廓線的路徑,激光位移傳感器探頭測量的正負平均誤差分別為+8.9和?9.9 μm,滿足10 μm約束精度的前提�����。采用該路徑完成測量所需時間為339 s���,而采用內(nèi)置機械探頭所需的測量時間為1500 s�����。因此���,采用激光位移傳感器探頭的測量時間顯著減少了77.4%��。