具有復雜自由曲面的超精密光學越來越多地應用于航空、航天、生物、消費電子等領域。優異的輪廓精度和表面光潔度是自由曲面光學成像性能的重要保證,同時這也給制造帶來了嚴峻的挑戰,限制了其廣泛的應用。砂輪的幾何誤差、安裝誤差、輪廓誤差等重要誤差源都會對加工表面的輪廓精度產生影響。利用在線測量的方法對輪廓線誤差進行補償是提高輪廓線精度的有效途徑,另一方面自由曲面光學系統的測量在不能損傷被加工表面的同時,需要實現亞微米精度。

來自哈爾濱工業大學的Qingliang Zhao團隊采用非接觸和在線測量的方法對已加工表面輪廓線誤差進行測量和評價,建立基于誤差源與被測輪廓線誤差對應關系的刀具誤差模型,對自由曲面光學磨削輪廓線誤差補償開展研究。

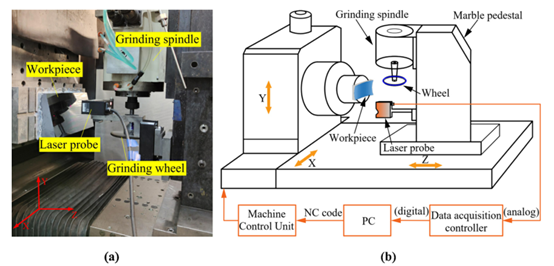

圖1. 超精密磨床及在位測量系統:(a)系統實物圖;(b)原理圖。

如圖1所示,在機測量系統安裝在大理石底座上,靠近磨削主軸,使用激光位移傳感器測量基底輪廓誤差。補償過程中的參數設置為進給速度為120 mm/min,采樣頻率為2 kHz。高精度激光位移傳感器的測量數據需要濾除粗糙度等帶來的中-高頻率的空間信息,提取出有效的低頻輪廓誤差。

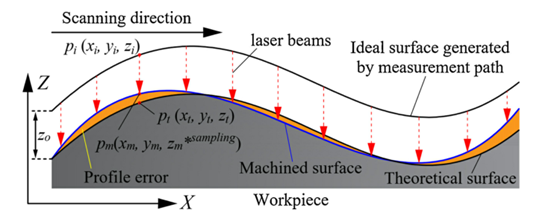

圖2. 自由曲面輪廓誤差示意圖

輪廓誤差的高精度測量和評定是自由曲面光學精密補償加工的重要保證。自由曲面輪廓線誤差一般以實際測量點與理想理論點之間的距離來計算。通過點掃描獲取光學自由曲面的高精度低頻輪廓誤差信息。激光位移傳感器測量的輪廓誤差示意圖如圖2所示。通過工件目標幾何參數生成的測量路徑對磨削表面進行掃描。激光位移傳感器的探頭掃描工件表面,獲得磨削表面的誤差信息,由高精度數據采集控制器采集被測輪廓誤差數據。然后對得到的數據進行重構,得到加工表面,并與理想理論表面進行比較,計算輪廓誤差。

研究團隊并通過小波分解技術,將用于補償處理的低頻輪廓誤差從重構誤差面中有效分離出來。最終實現沿工件長度(220 mm)和工件高度(105 mm)的輪廓誤差分別從15.425 μm減小到1.678 μm和18.6 μm減小到1.6948 μm。在220m × 105mm測量范圍內,經輪廓誤差補償后的加工面pv值由21.6 μm降至1.5486 μm。驗證了所提輪廓誤差補償方法對雙二次曲面的有效性。