摘要

汽車制動時的噪音和振動控制是提升產品舒適性和用戶滿意度的關鍵因素。本文介紹了一種結合德國Polytec公司3D掃描式激光測振儀與有限元模型分析的綜合方法,旨在優化汽車制動系統的振動性能。通過理論分析與實驗驗證�,本文詳細闡述了測試技術的原理�、實驗步驟、數據分析方法以及優化策略�,為汽車制造商和零部件供應商提供了有效的解決方案。

1. 引言

隨著消費者對汽車舒適性要求的日益提高�����,制動系統的噪音和振動控制成為產品設計中的重要環節���。傳統的基于本征值分析的制動噪音計算方法存在局限性����,需要結合精確的測試技術來驗證和優化有限元模型���。本文提出了一種結合3D掃描式激光測振儀與有限元分析的綜合方法,旨在提高制動系統振動性能的優化效率。

2. 測試技術原理與設備

2.1 3D掃描式激光測振儀原理

3D掃描式激光測振儀基于多普勒原理�,通過高精度激光干涉儀輸出激光照射到被測物體表面���,并收集返回的激光����,經干涉產生正比于被測物體表面速度的多普勒頻移信號。該信號經解碼器運算處理,輸出被測物的速度和位移。該技術具有非接觸�����、高精度����、動態范圍大等優點���,特別適用于復雜結構的振動測量。

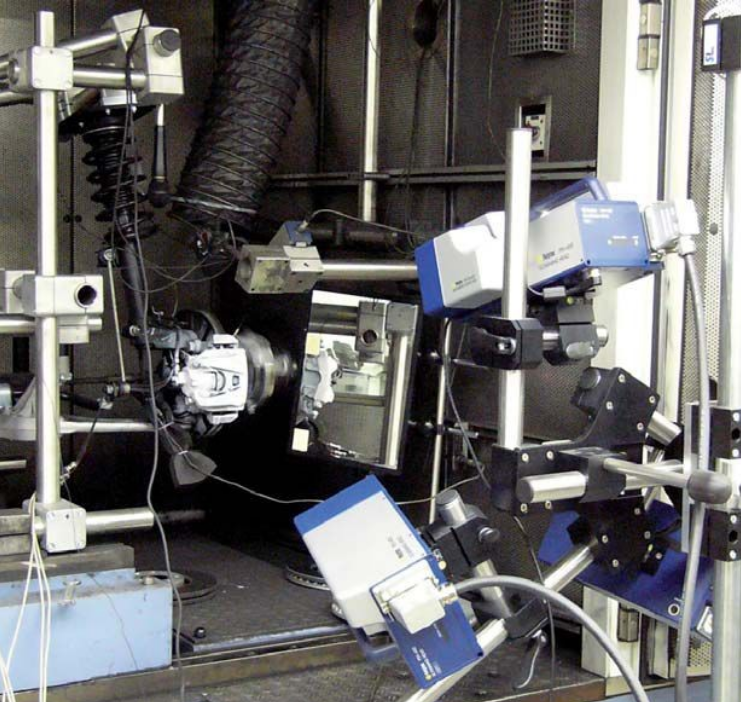

2.2 設備組成與測量方式

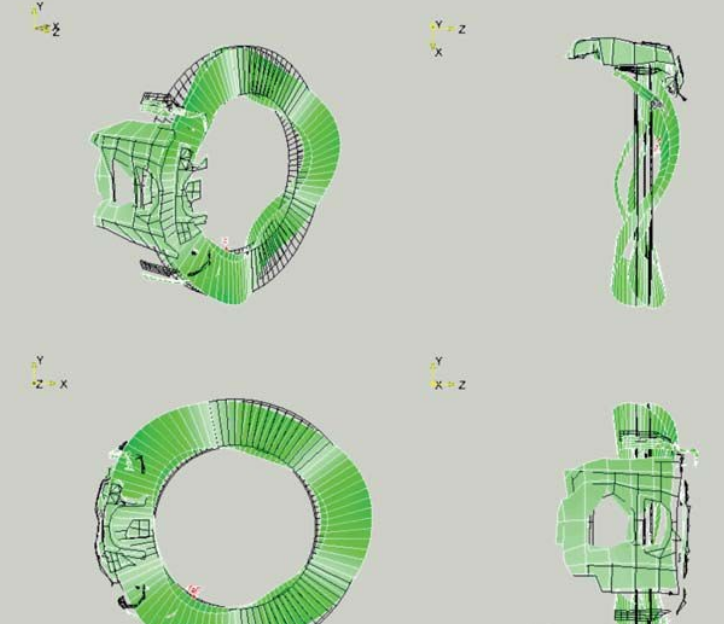

3D掃描式激光測振儀由三個獨立激光頭組成,從不同空間方向獲取每個測量點的振動數據�����。測試前����,需在被測物體表面上布置測試網格,定義網格的形狀����、密度等參數。測試時�,系統將每個點的測量結果與參考點進行比對,得出系統振型���。

3. 有限元仿真分析

3.1 制動系統數學模型

制動系統的振動可用如下數學方程描述:

其中:M為質量矩陣�,D為阻尼矩陣���,K為剛度矩陣,q為位移矢量����,f(t)為外部激勵。

3.2 仿真步驟

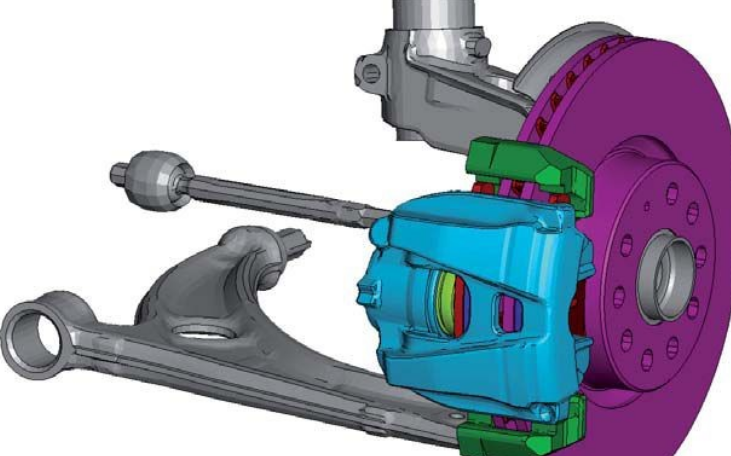

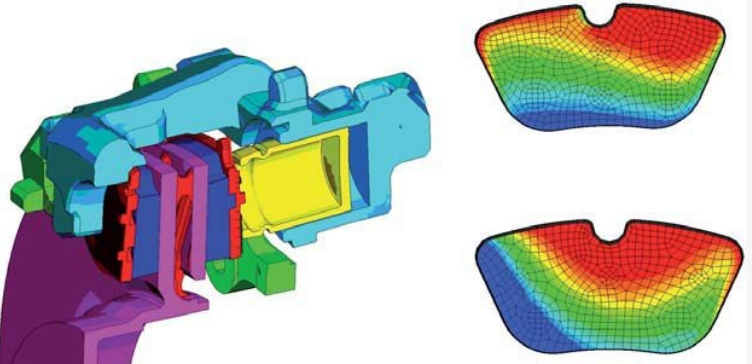

建立有限元模型:包含所有相鄰底座組件的剎車系統��。

計算靜變形:考慮剎車壓力����、溫度等參數���。

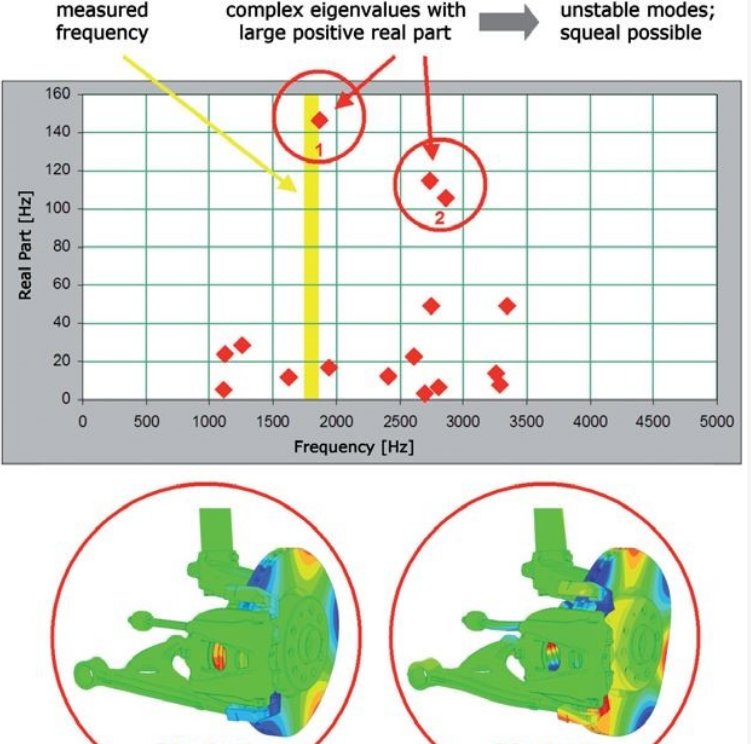

本征值分析:確定不穩定模態和自激勵振動頻率���。

4. 實驗研究

4.1 實驗設置

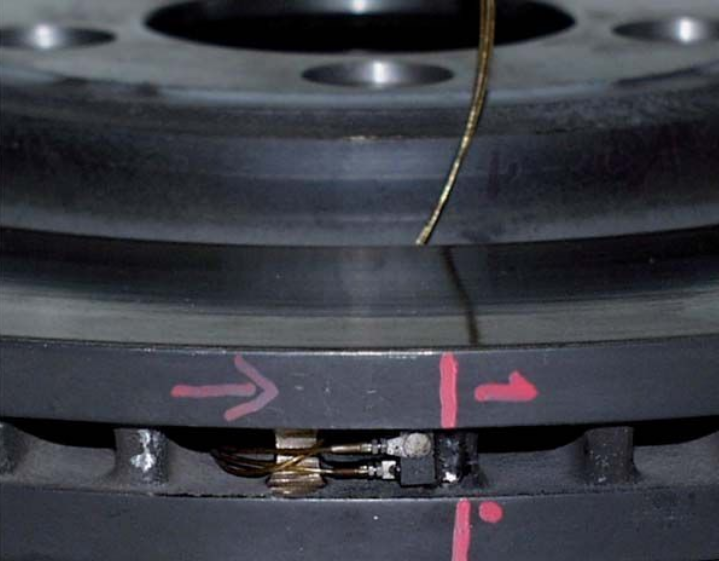

在剎車系統上運行自動搜索噪聲程序�����,即矩陣測試���,包括所有實際駕駛狀況�。使用參數如運行方向��、速度���、制動壓力�����、溫度����、噪聲頻率等記錄和評估剎車噪聲�����。

4.2 測量步驟

安裝與校準:安裝激光測振系統,包括激光頭擺放、三維坐標校準、測試網格布置。

噪聲搜索:在測力計上�����,使用臨界參數作為目標�,對所有頻率進行順序搜索。

數據獲取:激光測振儀從不同方向測試剎車系統振動特性�,同時使用加速度傳感器補償光學測量技術的局限性���。

4.3 數據處理與分析

將測試數據與有限元模型進行對比,驗證頻率���、模態的相關性和有效性��。通過FFT分析,將加速度幅值轉換為振型�,進行三維模態振型的可視化���。

5. 優化策略與結果

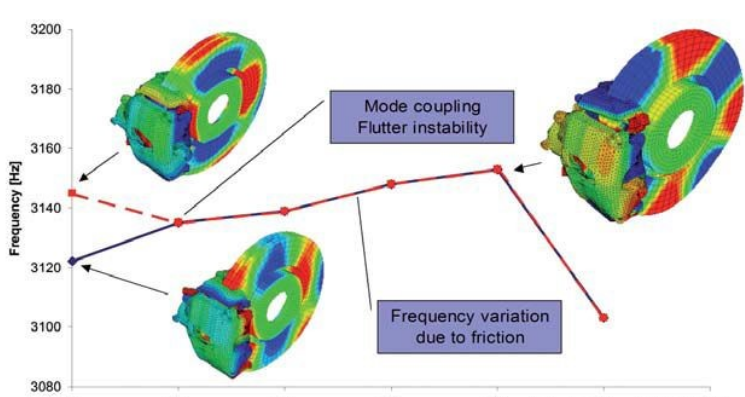

5.1 模態耦合分析

通過分析不同摩擦系數下的模態頻率變化,發現模態耦合是導致尖銳噪音的主要原因��。當摩擦系數達到某一特定值時���,兩個模態的頻率重合,導致負向阻尼和尖銳噪聲的產生。

5.2 結構優化

采用參數優化方法���,通過改變諧振頻率來避免模態耦合����。具體措施包括:

5.3 優化結果

經過優化后的制動系統在實際測試中表現出顯著降低的噪音水平�����,驗證了有限元分析與3D掃描式激光測振儀結合方法的有效性���。

6. 結論與展望

本文通過結合3D掃描式激光測振儀與有限元分析,提出了一種高效的汽車制動系統振動性能優化方法�。實驗結果表明��,該方法能夠準確識別并優化制動系統的振動問題,顯著提升產品的舒適性和用戶滿意度���。未來�,隨著測試技術和仿真算法的進一步發展���,這種綜合方法將在汽車設計與制造中發揮更加重要的作用��。

附錄

實驗數據:列出具體測試參數���、頻率分析結果、模態振型圖等。

計算公式:詳細列出用于數據處理和分析的所有公式��。

設備規格:提供3D掃描式激光測振儀和加速度傳感器的詳細技術規格�����。

本文通過復雜的結構安排和詳細的技術闡述,旨在為讀者提供一個全面、深入的理解,關于如何結合3D掃描式激光測振儀與有限元分析來優化汽車制動系統的振動性能����。