在工業生產的眾多環節中,板材厚度測量的重要性不言而喻。無論是建筑領域的鋼梁結構、汽車制造的車身板材,還是電子設備的外殼,板材的厚度都直接關乎產品質量與性能。哪怕是微小的厚度偏差,都可能引發嚴重的安全隱患或使用問題。

傳統的板材厚度測量方法,如卡尺測量、超聲波測量等,各有弊端。卡尺測量效率低、易受人為因素干擾;超聲波測量則在精度和穩定性上有所欠缺,面對高精度需求時常力不從心。

而激光位移傳感器的出現,為板材厚度測量帶來了革命性的變化。它宛如一位精準的 “測量大師”,憑借先進的激光技術,實現非接觸式測量,不僅精度極高,還能快速、穩定地獲取數據,有效規避了傳統測量方式的諸多問題。接下來,讓我們一同深入探究,兩臺激光位移傳感器是如何默契配合,精準測量板材片材厚度的。

激光位移傳感器測厚原理大揭秘

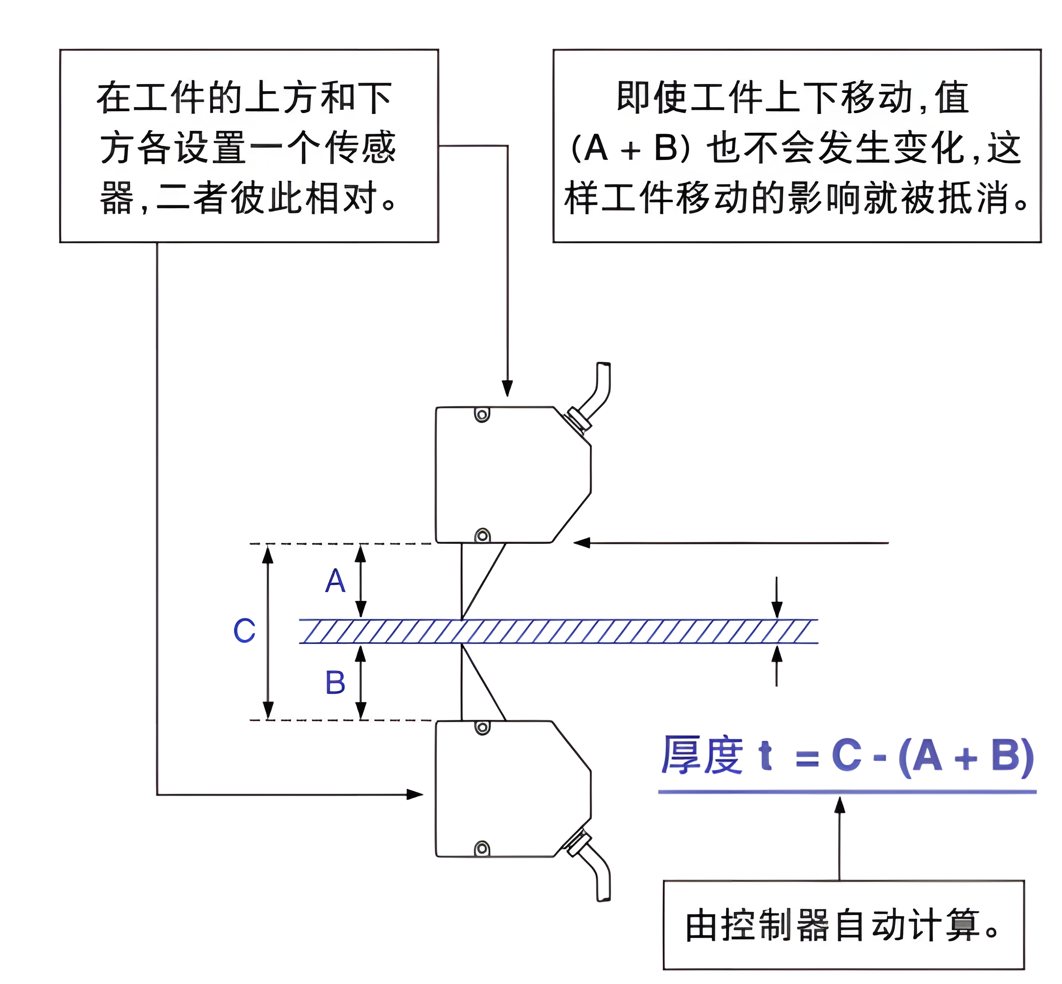

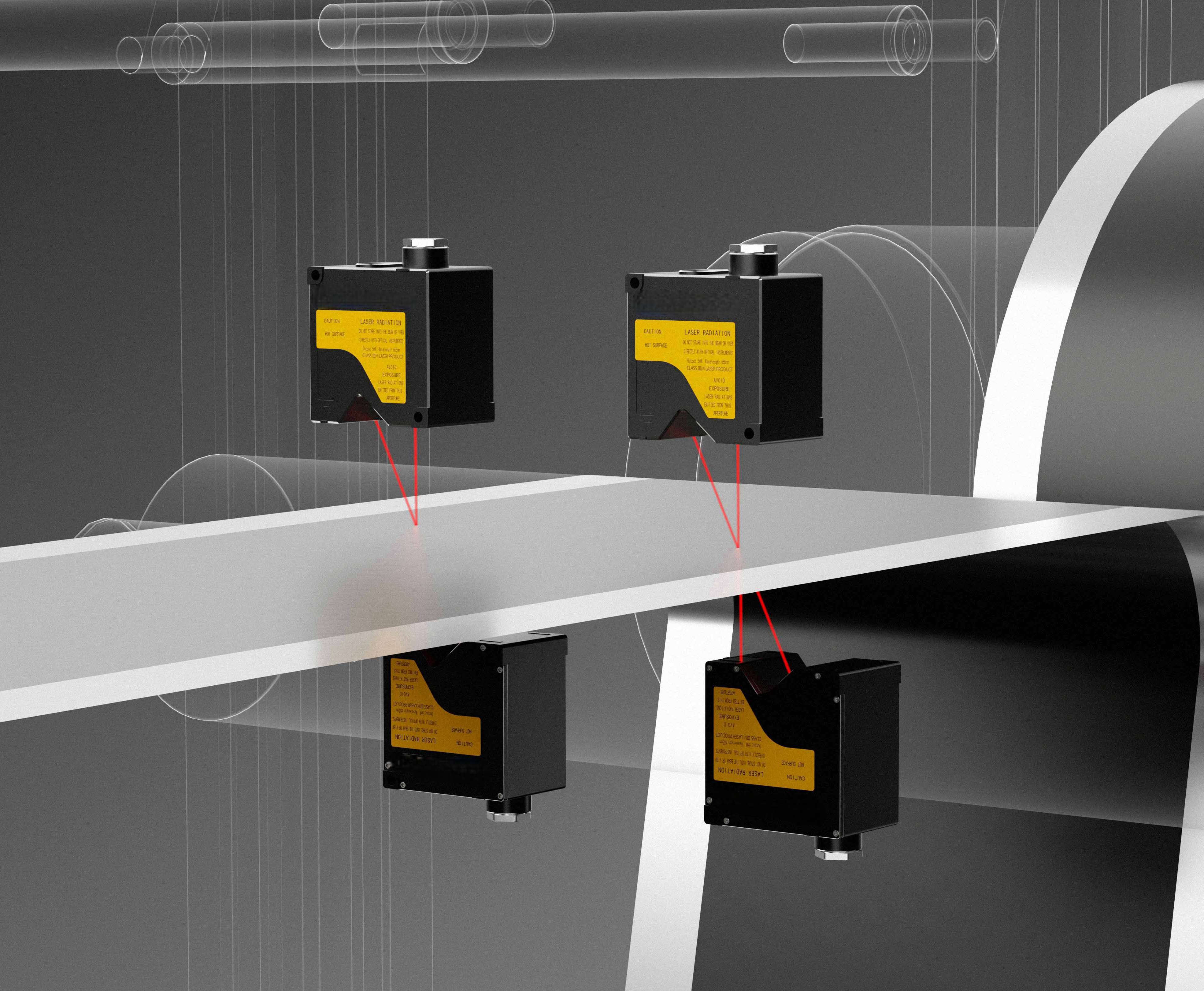

當談及利用兩臺激光位移傳感器對射安裝測量板材片材厚度的原理,其實并不復雜。想象一下,在板材的上下方各精準安置一臺激光位移傳感器,它們如同兩位目光犀利的 “衛士”,緊緊 “盯” 著板材。

上方的傳感器發射出一道激光束,這束激光垂直射向板材的上表面,而后經板材上表面反射回來。傳感器憑借內部精密的光學系統與信號處理單元,迅速捕捉反射光的信息,并通過復雜而精準的算法,計算出傳感器到板材上表面的距離,我們暫且將這個距離記為 。

與此同時,下方的傳感器也在同步運作。它發射的激光束射向板材的下表面,同樣經過反射、捕捉與計算,得出傳感器到板材下表面的距離 。而這兩臺傳感器在安裝之初,它們之間的垂直距離 便已精確測定。

如此一來,板材的厚度 便呼之欲出,依據簡單而精妙的公式 即可算出。為了讓大家更直觀地理解,特意附上一張清晰明了的示意圖(此處可插入或描述類似參考資料中的厚度差分測量原理示意圖)。通過這張圖,相信大家能一眼看穿其中的奧秘,對測量原理有更為透徹的領悟。

測厚系統的精心設計

(一)測量裝置的巧妙構造

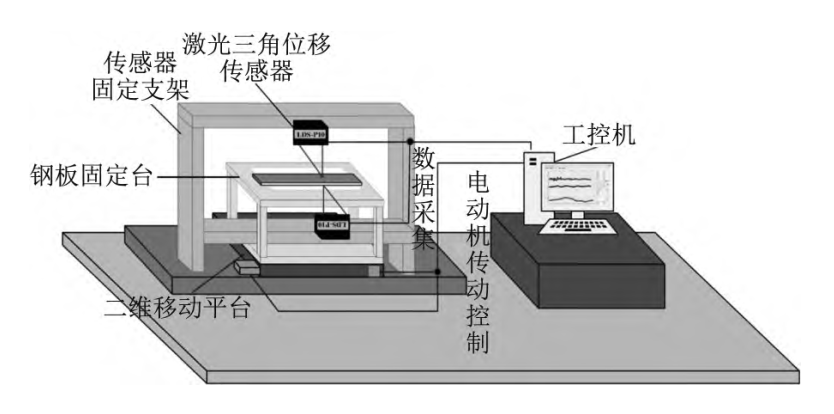

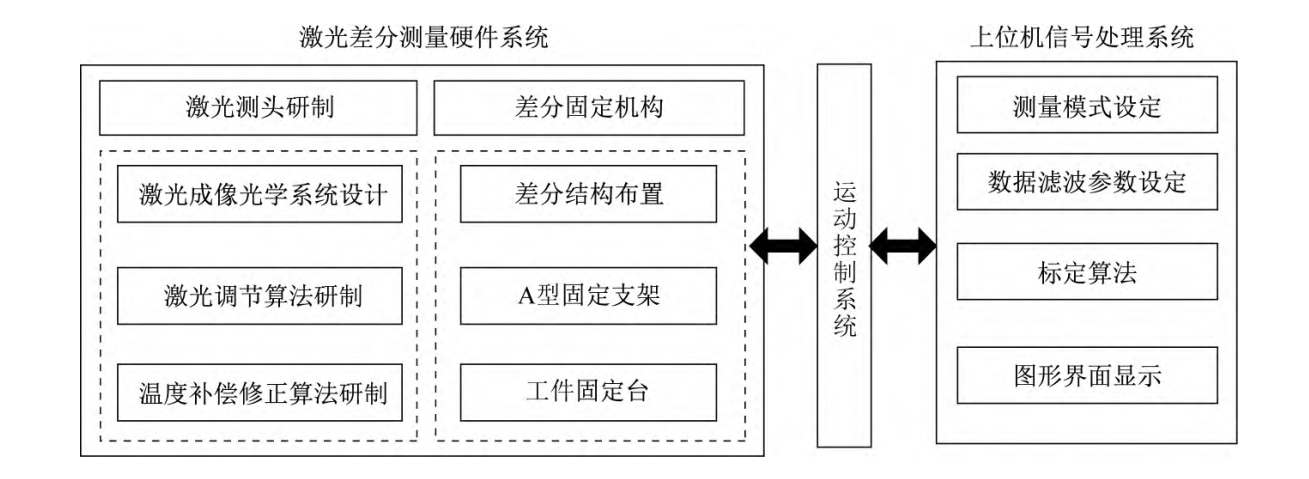

這套用于板材厚度測量的系統,其測量裝置的設計獨具匠心。基座作為整個裝置的 “根基”,采用高穩定性材料精心打造,內部巧妙安置隔振措施,宛如一位沉穩的 “大力士”,穩穩地支撐起整個測量裝置,同時將外部振動無情地隔絕在外,為精準測量營造出穩定的環境。傳感器支架呈穩定的 “A” 字型龍門式結構,恰似兩座堅固的 “瞭望塔”,精準地固定上下兩個超精密激光位移傳感器,確保它們始終保持差動布局,實現對樣板厚度的同步、精準測量。樣板固定臺采用中空框架式一體結構,如同一只溫柔而有力的 “大手”,可靠地固定被測樣板,保證樣板在測量過程中穩如泰山,厚度測量穩定可靠。移動平臺則依托二維精密導軌,如同為樣板固定臺裝上了 “風火輪”,能精準控制其在 、 兩個方向平穩移動、可靠定位,輕松實現多點位的厚度測量,全方位捕捉樣板厚度信息。

(二)主控系統的關鍵構成

主控系統同樣是整個測量系統的 “智慧大腦”,由差分測量系統、運動控制系統和信號處理系統等幾大 “核心成員” 組成。差分測量系統宛如一位專注的 “數據收集者”,負責同步采集上下兩個激光位移傳感器的數據,并迅速將這些數據傳送至計算機進行深度處理,通過精密的差分算法,精準還原出板材的厚度信息。運動控制系統則像一位精準的 “指揮官”,控制和驅動測量裝置中的電動機,使被測樣板在 、 兩個方向精確移動,實現測點的快速、準確定位,確保測量無死角。信號處理系統如同一位精明的 “分析師”,承擔著數據的采集、計算處理及標定和補償等關鍵算法工作,運用先進的濾波算法去除數據噪聲,通過巧妙的標定和補償算法修正系統誤差,最后將處理后的數據和直觀的圖形展示出來,為操作人員提供清晰、準確的測量結果。這三大系統緊密協作,共同推動測量工作高效、精準地進行。

硬件構成:精準測量的基石

(一)激光位移傳感器的嚴苛選型

在整個測量系統中,激光位移傳感器無疑是最為關鍵的 “主角” 之一,其選型的精準度直接關乎測量成敗。光源的抉擇堪稱重中之重,經過反復權衡與大量實驗驗證,波長處于 400 - 650nm 范圍的激光二極管脫穎而出。這一區間的光源,穩定性表現卓越,能在復雜多變的工業環境中 “穩如泰山”,為測量提供可靠的基礎;同時,在成本控制上也達到了理想的平衡,兼顧了企業的投入產出效益。然而,激光二極管發射的光線天生帶有一定發散角,難以直接滿足高精度測量對光線準直性的嚴苛要求。為攻克這一難題,高性能的準直鏡組 “閃亮登場”。它宛如一位神奇的 “光線魔法師”,能夠巧妙地將發散的光線梳理成近乎完美的平行光束,確保激光精準無誤地射向目標板材,大大提升了測量的準確性。不僅如此,聚焦鏡組的聚焦光斑尺寸也被精心調控,務必使其控制在微米級。如此精細的光斑,能夠在板材表面精準 “定位”,捕捉到最為細微的高度變化,不放過任何一個影響測量精度的細節。在濾光片的設計上,同樣傾注了大量心血。石英濾光片憑借其優異的光學性能和耐高溫特性,毫無爭議地成為首選。其帶寬被嚴格限定在不超過 50nm 的范圍內,這一精細的設置有效屏蔽了雜散光的干擾,確保測量系統能夠以極高的靈敏度精準感知板材表面的反射光信息,為厚度測量的高精度提供了堅實保障。通過對這些關鍵部件的精心挑選與優化組合,激光位移傳感器的性能得以全方位提升,為板材厚度測量的高精度、高穩定性筑牢了根基。

(二)STM32 系列處理器的高效掌控

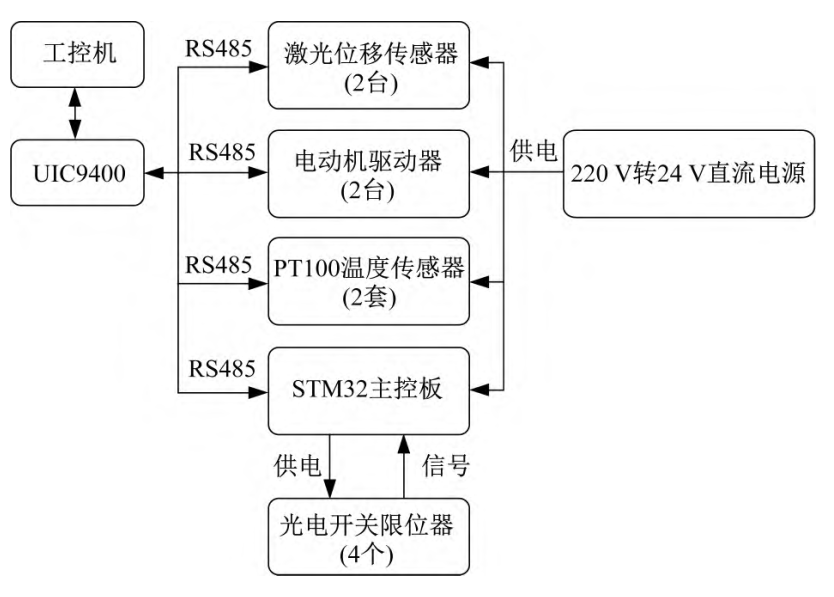

STM32 系列處理器在整個測量系統中扮演著 “智慧中樞” 的關鍵角色,肩負著底層邏輯控制的重任,是確保系統高效、精準運行的核心力量。在電動機脈沖驅動方面,它展現出卓越的掌控能力。通過向電動機精準、快速地發送脈沖信號,如同一位經驗豐富的 “車夫” 熟練駕馭馬車一般,驅動二維移動平臺平穩、高效地運行。這使得被測樣板能夠在 、 兩個方向上迅速而精準地移動,快速定位到各個測量點,大大提高了測量效率。同時,在測量系統零位控制上,STM32 處理器同樣表現出色。它能夠以極高的精度確定測量系統的初始零位,為后續測量數據的準確性提供了可靠的基準。每次測量啟動時,處理器都會迅速校準零位,確保測量數據如同從 “原點” 出發,精準無誤。而且,該處理器與工控機之間建立了緊密、高效的聯通機制,二者協同作戰,信號轉化模塊更是錦上添花。它如同一位出色的 “翻譯官”,輕松實現不同信號的輸入和輸出轉換,將各種復雜的信號匯總至上位機進行統一通信控制。這一過程不僅高效流暢,還為系統后續的功能擴展和升級預留了充足的空間,使得整個系統能夠緊跟科技發展的步伐,不斷適應日益復雜的測量需求。

(三)UIC9400 多路串口通信模塊的無縫連接

UIC9400 多路串口通信模塊在整個測量系統中猶如一條條無形的 “信息高速路”,搭建起了各部件之間無縫通信的橋梁,是保障系統協調運行的關鍵樞紐。它的核心使命是實現不同信號的輸入和輸出轉換,確保各種信號在系統中能夠順暢無阻地流通。在實際運行中,它一端緊密連接著 2 臺溫度變送器、2 臺激光位移傳感器以及 2 臺電動機驅動器,另一端與 STM32 處理器精準對接,如同一位嚴謹的 “交通指揮官”,有條不紊地匯總、調度著各方信號。而導軌上的限位光電開關則如同系統的 “安全衛士”,直接與 STM32 處理器相連,實時監控著樣板的位置信息,一旦樣板趨近邊界,便立即向處理器發出警報,確保測量過程安全無虞。通過 UIC9400 模塊的高效運作,整個系統實現了信息的實時共享與協同處理,各部件之間緊密配合,宛如一支訓練有素的交響樂團,共同奏響了精準測量的華麗樂章。

軟件實現:智能測厚的 “大腦”

(一)運動控制及測量模塊的精準調度

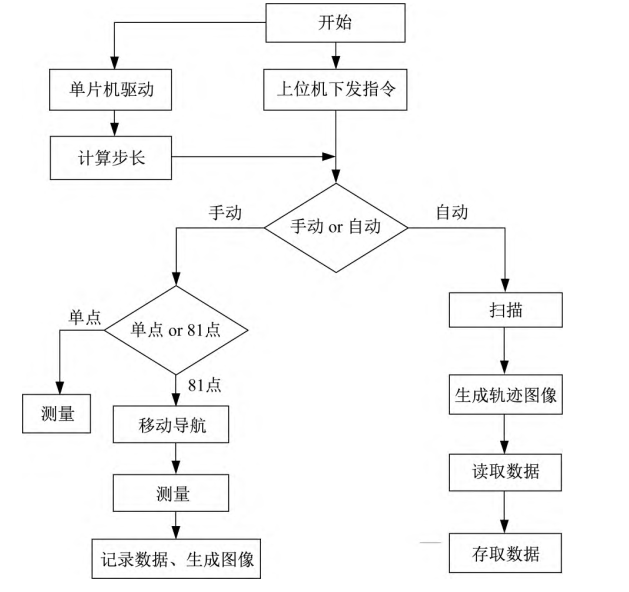

運動控制及測量模塊宛如一位嚴謹的 “調度大師”,掌控著整個測量流程的節奏與精準度。它精心設定了導軌的運動模式以及傳感器在每個測量點的采集方式,為操作人員提供了手動和自動兩種便捷的測量模式。

在手動測量模式下,操作人員可根據實際需求,靈活選擇單點測量或 81 點測量。當進行 81 點測量時,一場精密的 “點位舞蹈” 便在 2mm×2mm 的區域內精彩上演。測量裝置中的電動機在該模塊的精準驅動下,帶動被測樣板在 、 兩個方向穩步移動,如同一位優雅的舞者在舞臺上精準走位,實現 81 個測量點的精確定位。傳感器則如同敏銳的 “觀察者”,在每個點上迅速采集數據,不放過任何細微的厚度變化,隨后這些寶貴的數據被有條不紊地記錄下來,為后續的分析處理提供堅實基礎。

自動測量模式更是將高效與精準展現得淋漓盡致。只需簡單設置,系統便能自動按照預設程序,快速、精準地完成對樣板各個點位的測量。這一過程不僅大大節省了人力,還確保了測量的一致性和準確性,為大規模、高效率的生產提供了有力支持。

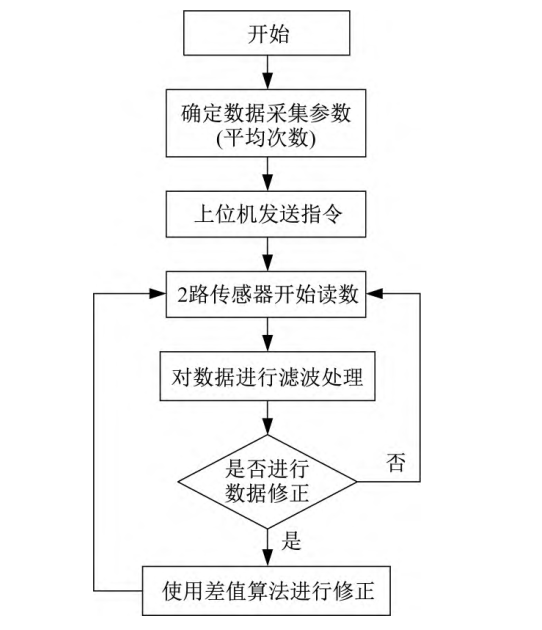

(二)測量數據濾波模塊的精細優化

測量數據濾波模塊無疑是一位 “數據凈化大師”,致力于為測量結果的準確性保駕護航。在測量過程中,由于環境噪聲、設備微小振動等諸多因素的干擾,傳感器采集到的數據難免會混入一些 “雜質”,影響最終測量的精度。

為了去除這些 “雜質”,該模塊巧妙運用中值濾波和平滑濾波相結合的方法,對傳感器的測量數據及計算得到的鋼板厚度值進行深度 “清洗”。首先登場的中值濾波,猶如一位智慧的 “篩子”,能夠精準識別并去除粗差。它在眾多數據中挑選出最具代表性的中值,有效排除那些因突發干擾而產生的異常值,確保數據的穩定性。接著,平滑濾波器如同一位細膩的 “畫師”,對經過中值濾波的數據進行進一步潤色。它通過巧妙的算法,減小相鄰測量值之間的偏差,讓數據曲線更加平滑、連續,真實反映板材的厚度變化趨勢。通過這兩步精細的濾波操作,測量的重復性得到了極大優化,數據的準確性和可靠性大幅提升,為后續的決策判斷提供了堅實依據。

(三)圖像顯示模塊的直觀呈現

圖像顯示界面模塊恰似一位出色的 “視覺翻譯官”,將復雜的數據轉化為直觀、易懂的圖像和信息,讓操作人員能夠一目了然地掌握測量情況。它精心打造的界面涵蓋了多個關鍵畫面,每個畫面都有著獨特的功能。

狀態顯示與運動控制畫面如同系統的 “儀表盤”,實時呈現測量系統的當前狀態,包括傳感器的工作狀態、導軌的位置、測量進度等關鍵信息。操作人員只需輕輕一瞥,便能對整個測量流程心中有數,及時發現并解決潛在問題。

通信與校準畫面則是系統的 “通訊中樞”,清晰展示系統與各設備之間的通信連接狀態,確保數據傳輸的穩定與順暢。同時,它還為操作人員提供了便捷的校準操作入口,方便定期對系統進行校準,保證測量的準確性。

手動掃描畫面和軌跡掃描畫面如同測量過程的 “實時記錄儀”,以動態的形式展示測量點的分布以及測量軌跡,讓操作人員直觀了解測量的覆蓋范圍和路徑,確保無遺漏、無偏差。

擴展功能畫面更是為系統的未來發展預留了無限可能,隨著技術的不斷進步,新的功能插件可以輕松融入其中,進一步拓展系統的應用場景和深度分析能力,滿足日益復雜的工業需求。

實戰測試:用數據說話

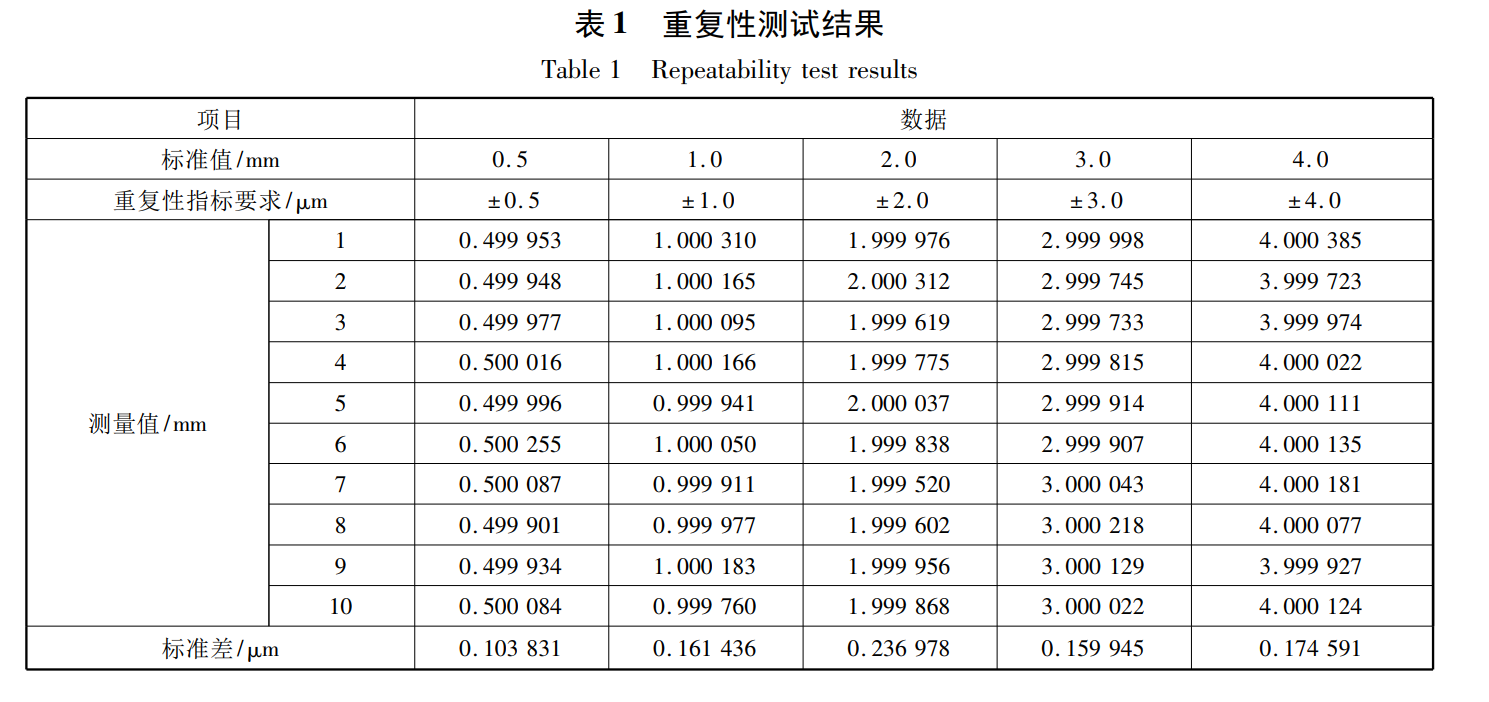

(一)重復性測試:穩定可靠的見證

重復性測試是衡量測量系統穩定性的關鍵指標。我們精心挑選了不同規格的標準陶瓷量塊,涵蓋了從 0.5mm 到 4.0mm 的多種厚度,對其中心點展開了細致入微的重復性測試。在測試過程中,針對測量點附近 2mm×2mm 的微小區域,進行了多次微動掃描。每完成一次掃描,便精準記錄下一個測試結果,隨后將 、 兩個方向的導軌歸零,待裝置穩定后,再次重復上述操作,如此往復多次。經過嚴謹的計算,得出 10 次測試結果之間的標準差。從測試數據來看,當厚度為 0.5mm 時,測量結果的重復性可達 0.10μm;厚度為 1.0mm 時,重復性為 0.16μm;2.0mm 厚度對應的重復性是 0.24μm;3.0mm 厚度下重復性為 0.16μm;4.0mm 厚度時重復性為 0.17μm。這些數據充分表明,系統在面對不同厚度的板材時,均能保持極高的測量穩定性,重復性精度完全滿足高標準的指標要求,為工業生產中的精準測量提供了堅實保障。

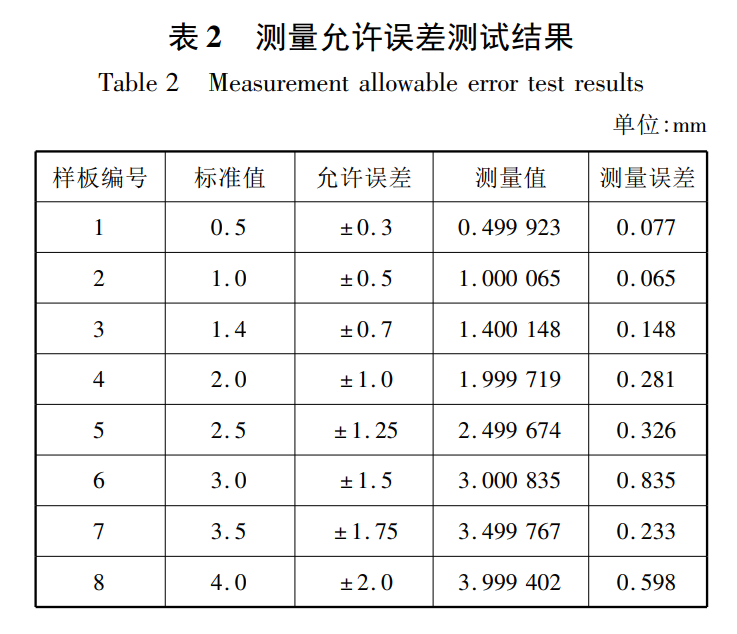

(二)測量允許誤差:高精度的彰顯

測量允許誤差直接反映了系統的精度水準。此次測試,我們選用了 8 塊精心校準的量塊,其厚度從 0.5mm 到 4.0mm 不等,分布均勻,極具代表性。每塊量塊在樣板盤所處位置的中心點都經過精確標記,以坐標點形式清晰呈現,確保測量的精準定位。執行自動標定程序時,采用先進的 3 次樣條曲線法,依次對所有量塊進行精細標定。標定完成后,對標準量塊展開全面測量,測量范圍覆蓋 2mm×2mm 的矩形區域,確保獲取的數據全面且準確。從測量結果來看,絕大多數厚度測量誤差被精準控制在允許誤差的 30% 以下,這意味著系統的測量精度遠超預期,能夠為高精度需求的工業生產提供可靠的數據支持,有力保障產品質量。

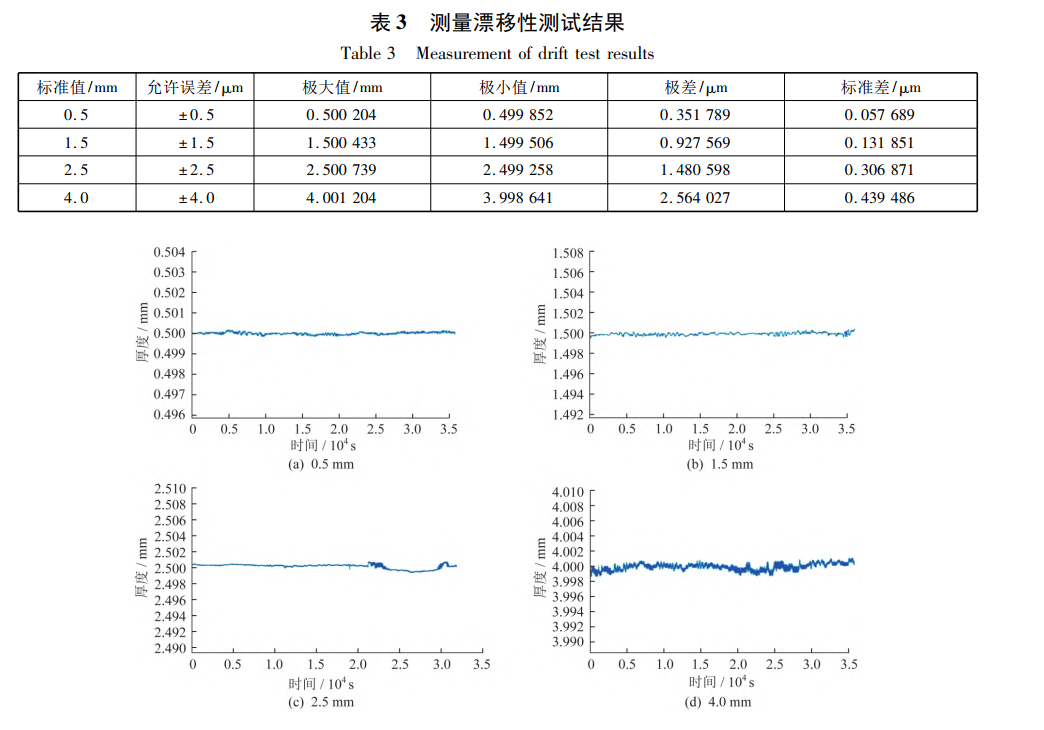

(三)測量漂移性:長期穩定的保障

測量漂移性測試則聚焦于系統在長時間測量過程中的可靠性。我們特意挑選了 4 種不同規格的標準量塊,厚度分別為 0.5mm、1.5mm、2.5mm 和 4.0mm,模擬實際生產中可能遇到的各種厚度場景。在長達 10 小時的測試周期內,始終保持激光精準打在量塊的同一個測量點上,連續不間斷地進行測量,測量間隔精確控制在 1 秒,每組數據測量約 36000 點,全方位捕捉測量數據的細微變化。通過嚴謹計算每組測量數據的極大值、極小值、極差以及標準差,得出的結果令人振奮。對于這 4 種不同厚度的量塊,其長期測量漂移性均優于 ±0.1%,完美契合指標要求。這充分證明,即使在長時間、高強度的測量任務下,系統依然能夠穩定運行,確保測量數據的準確性始終如一,為工業生產中的連續監測提供了可靠保障。

激光測厚,開啟板材測量新篇章

通過對基于兩臺激光位移傳感器對射安裝的板材厚度測量系統的深入探究,我們清晰地見證了其卓越性能。高精度、非接觸、安全可靠等諸多優勢集于一身,使其在工業領域的應用前景無比廣闊。

在汽車制造領域,汽車車身的板材厚度對于整車的安全性與性能表現起著決定性作用。激光位移傳感器能夠對車身板材進行快速、精準測量,確保每一塊板材都符合嚴苛的質量標準,為汽車的輕量化設計與安全性能提升提供堅實保障,助力汽車行業邁向更高質量發展階段。

在電子設備生產中,精密的電路板、外殼等部件對厚度精度有著極高要求。激光測厚系統憑借其微米級的測量精度,能夠及時發現板材厚度的細微偏差,有效避免因厚度問題導致的電子設備性能故障,為電子產品的高質量、高可靠性生產保駕護航。

在航空航天領域,材料的質量與性能關乎飛行安全。激光位移傳感器可對航空板材進行無損、高精度測量,確保板材質量萬無一失,為飛行器的制造與維護提供精準數據支持,助力航空航天事業向著更高目標騰飛。

展望未來,隨著科技的持續進步,激光位移傳感器在板材厚度測量領域必將發揮更大作用。相信在科研人員的不懈努力下,測量系統的精度、穩定性和智能化水平將不斷提升,為工業生產注入更強大動力,推動各行各業蓬勃發展,創造更加輝煌的未來。

本文參考摘抄自基于激光位移傳感器的厚度測量校準系統設計及應用

孫 進, 于子金

( 寶山鋼鐵股份有限公司設備部, 上海 200941)