核電安全之重:安全殼鼓包檢測難題——泓川科技激光位移傳感器來解決

? ? ? 在核電領域,安全殼宛如一位忠誠的衛士,肩負著守護核反應堆的重任,是防止放射性物質泄漏的關鍵防線。它的結構復雜且龐大,內部環境嚴苛,一旦出現安全隱患,后果不堪設想。

而安全殼鼓包現象,便是潛在隱患之一。鼓包通常是由于內部壓力變化、結構老化、材料疲勞等多種因素導致的。這些鼓包可能起初微不足道,但隨著時間推移,若不及時察覺并處理,極有可能逐漸擴大,進而削弱安全殼的整體結構強度,使得放射性物質泄漏風險大增。

面對傳統檢測方式的困境,引入新的測量系統迫在眉睫。激光位移傳感器等先進技術應運而生,它們如同核電安全領域的 “火眼金睛”,有望精準、高效地揪出那些隱匿的鼓包,為核電站的平穩運行保駕護航。

核心力量:激光位移傳感器

(一)測量原理大揭秘

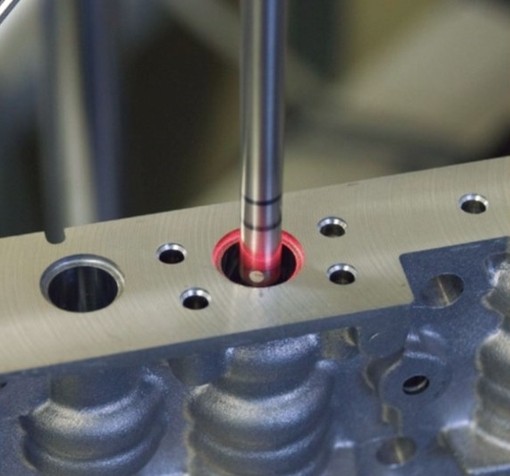

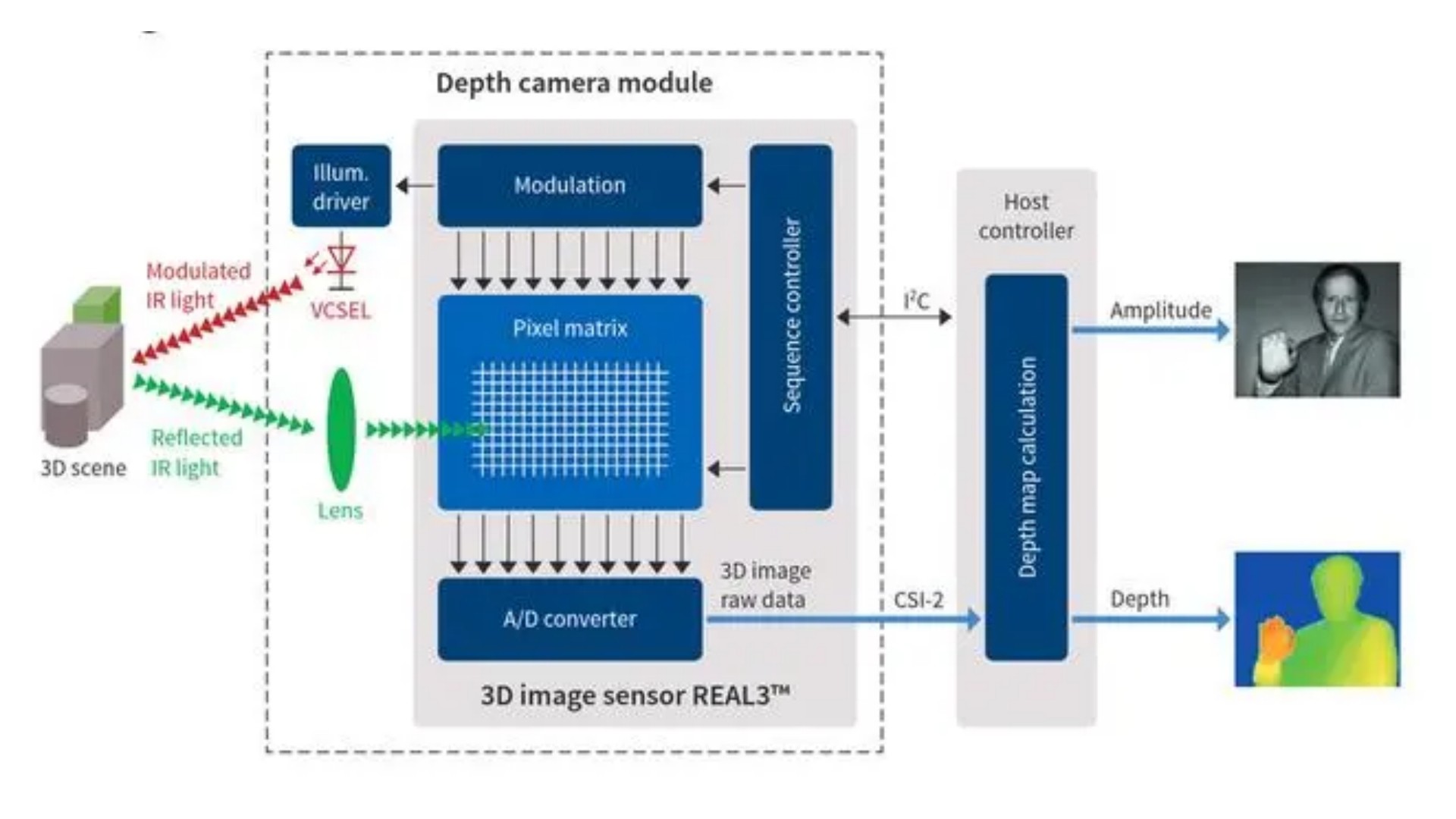

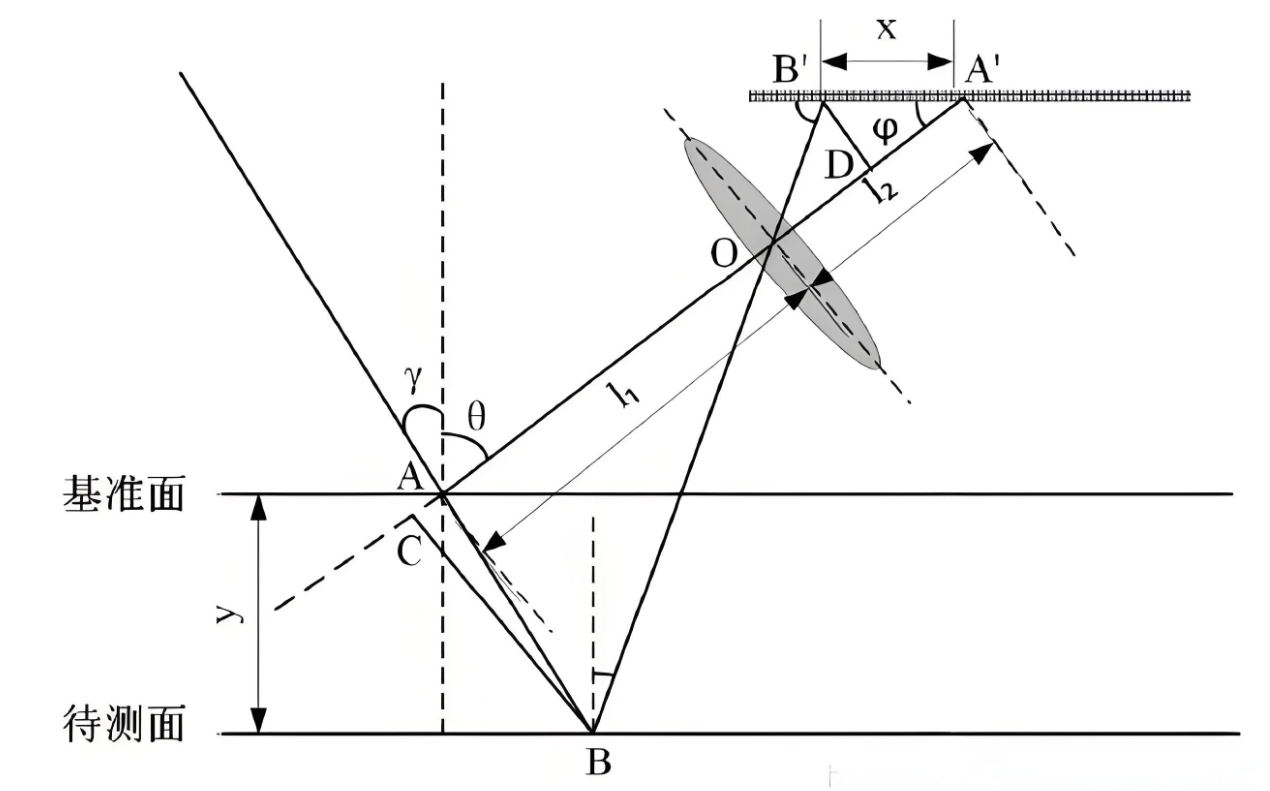

在三角測量法中,傳感器內部的激光器宛如一位精準的射手,發射出一束極細且能量集中的激光束,這束激光以特定角度射向安全殼鋼內襯表面。光線抵達內襯后,會產生反射,反射光如同歸巢的信鴿,迅速被傳感器的接收單元捕獲。接收單元通常由高靈敏度的光電二極管或 CCD/CMOS 圖像傳感器擔當,它們能夠敏銳捕捉反射光的細微變化。由于物體表面的鼓包會使反射光的入射角度產生微妙改變,根據激光發射點、反射點以及接收點之間穩固的三角幾何關系,傳感器內部的智能處理單元就如同一位聰明絕頂的數學家,能精確計算出傳感器與內襯表面的距離變化,進而精準定位鼓包的位置與高度。

而回波分析法的運作方式稍有不同。傳感器中的激光發射器火力全開,每秒向外發射高達上百萬個激光脈沖,這些脈沖如密集的雨點般沖向目標。當脈沖遇到安全殼內襯后,會即刻反射回來,被接收器接收。處理器隨即迅速計算激光脈沖往返所需的時間,要知道,光在空氣中的傳播速度可是恒定的,依據這一固定速度與往返時間,就能輕松推算出距離值。這種方法在遠距離測量場景中表現卓越,為全面檢測安全殼提供了有力支持。

(二)優勢盡顯

在安全殼鼓包測量這場關鍵 “戰役” 中,激光位移傳感器憑借諸多突出優勢,成為當之無愧的 “主將”。

精度方面,它堪稱 “狙擊高手”,能夠達到微米級甚至納米級的超高精度。在檢測微小鼓包時,絕不會放過任何蛛絲馬跡,與傳統人工測量方式相比,簡直是天壤之別。人工測量時,檢測人員即便全神貫注、經驗豐富,也難以察覺毫米級以下的細微鼓包,而激光位移傳感器憑借其高精度,能輕松捕捉到這些潛在隱患,為安全殼的早期診斷提供精準數據,防患于未然。

速度上,它如同閃電俠一般。能夠在瞬間完成多次測量,快速獲取大量數據點,高效構建出安全殼內表面的詳細 “地形圖”。這在大規模的安全殼檢測任務中,極大地縮短了檢測時間,減少了核電站停機檢修的時長,為電力供應的持續性提供了堅實保障。

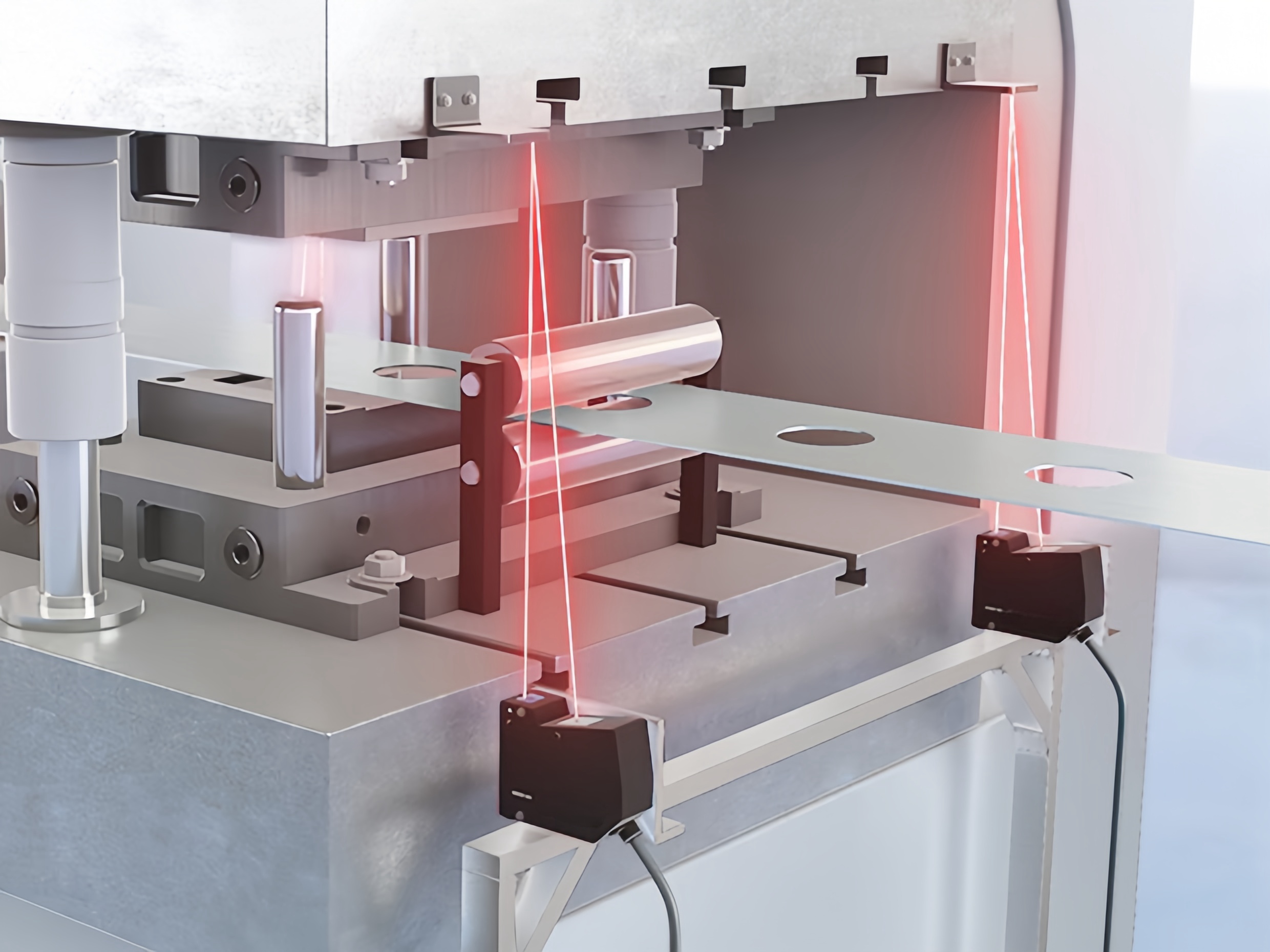

更為關鍵的是,激光位移傳感器采用非接觸式測量。在核輻射環境下,這一特性顯得尤為重要。它無需與安全殼內襯直接接觸,避免了對測量人員的輻射風險,同時也不會對待測表面造成任何損傷,確保安全殼的結構完整性不受絲毫影響,讓測量工作安全、可靠地推進。

鼓包測量系統的精妙設計

(一)硬件構成全知曉

在這套創新的測量系統里,硬件可是實現精準測量的基礎保障,它們各司其職,協同作戰。

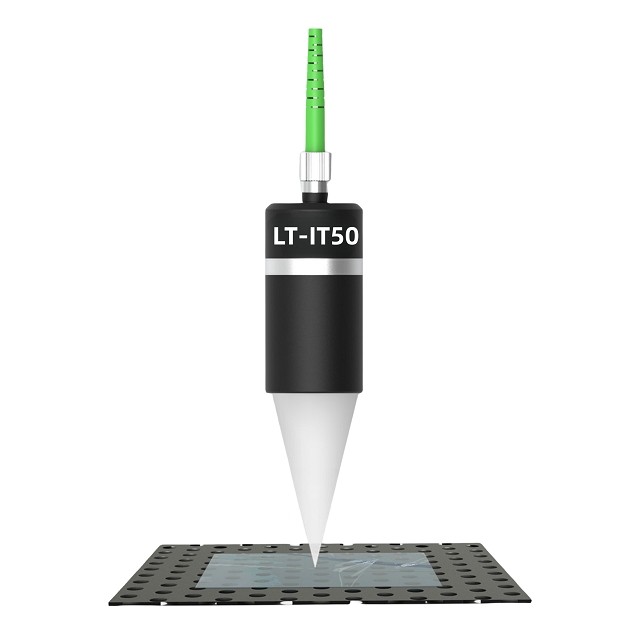

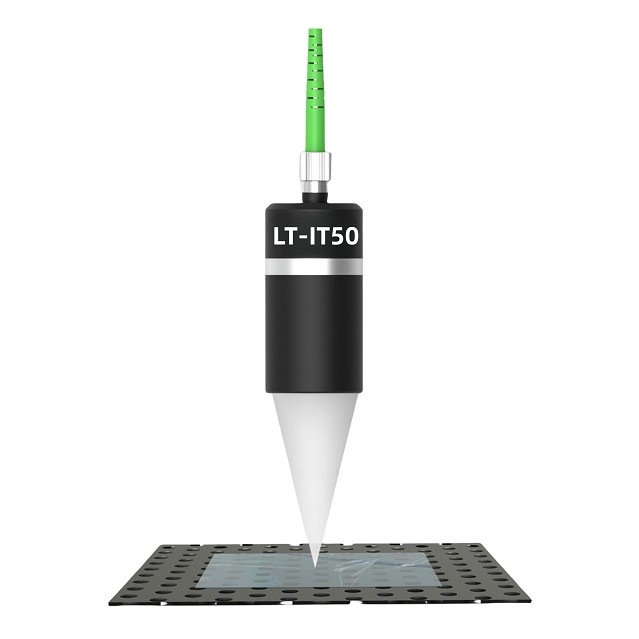

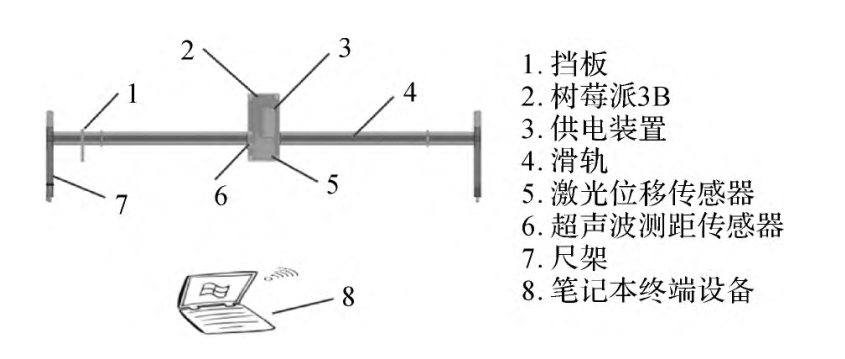

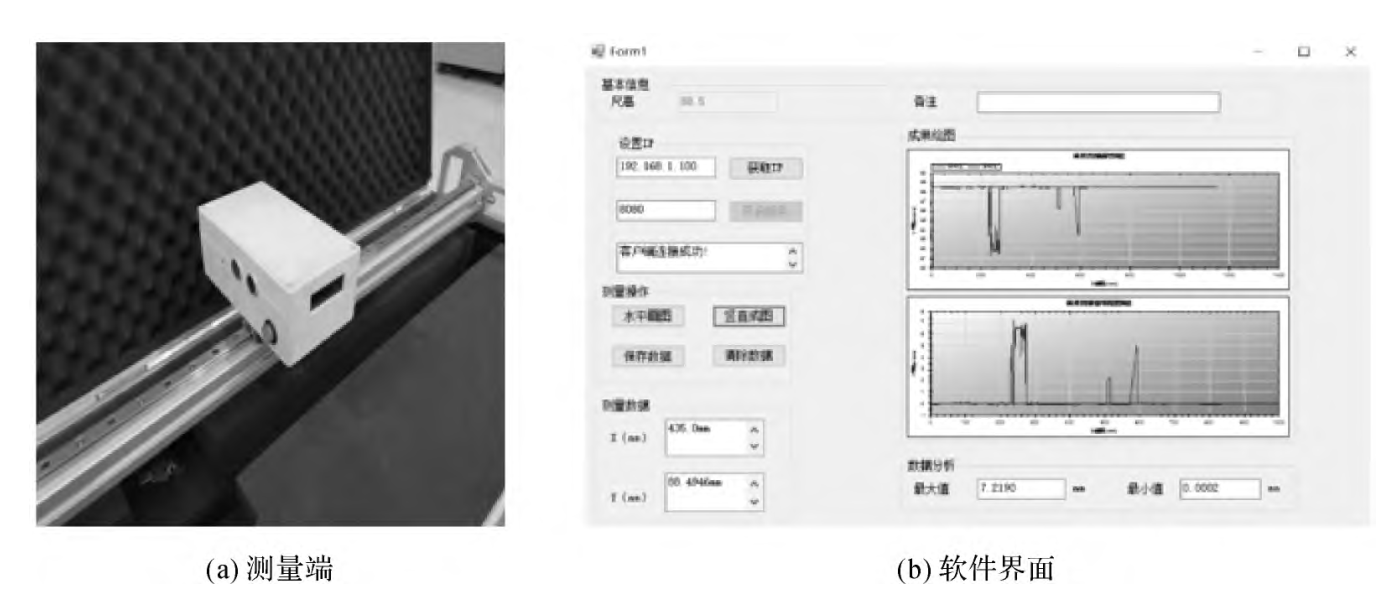

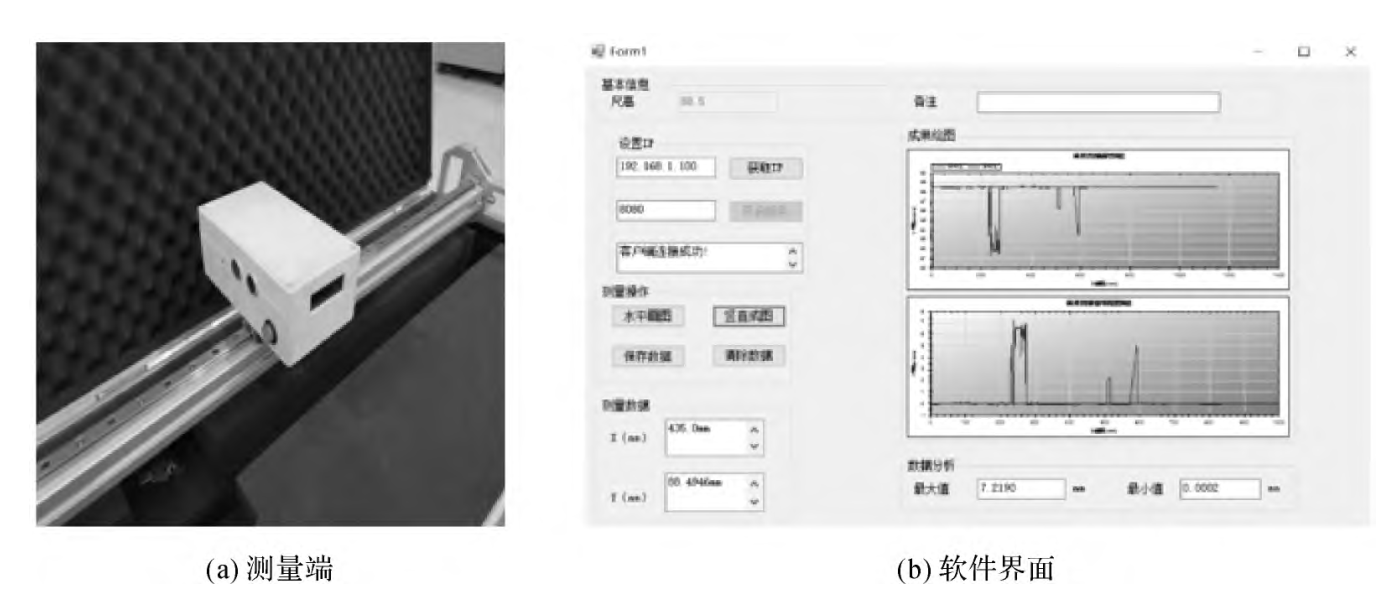

以樹莓派為核心的測量端,就像是一位前線偵察兵,肩負著采集關鍵數據的重任。其中,激光位移傳感器是當之無愧的 “主角”,型號為泓川科技的激光位移感測器HCM-120-A閃亮登場,它分辨率高達 30μm,重復精度 90μm,測量范圍在 60 - 180mm 之間,憑借這些出色的性能參數,能夠極其敏銳地捕捉到安全殼鋼內襯表面細微的起伏變化,精準定位鼓包的位置與高度。

與激光位移傳感器并肩作戰的超聲波測距傳感器,選用的是HUA-4000超聲波模塊,精度可達 3mm,測量范圍為 2 - 450cm,它主要負責測量滑塊的橫向位置,為整體測量提供輔助信息,確保測量的全面性。

此外,測量端還有供電裝置和電源開關,為整個系統穩定運行提供充足動力,保障數據采集工作順利進行。

為了讓測量端能夠靈活移動,獲取更多數據,系統還配備了滑軌。滑軌采用不銹鋼材質精心打造,具備高度調節功能,確保滑塊在滑動過程中始終保持水平狀態,就像為測量端鋪設了一條平穩的 “軌道”,讓激光位移傳感器和超聲波測距傳感器能夠穩定、高效地工作,不放過任何一處潛在鼓包。

(二)軟件系統巧運行

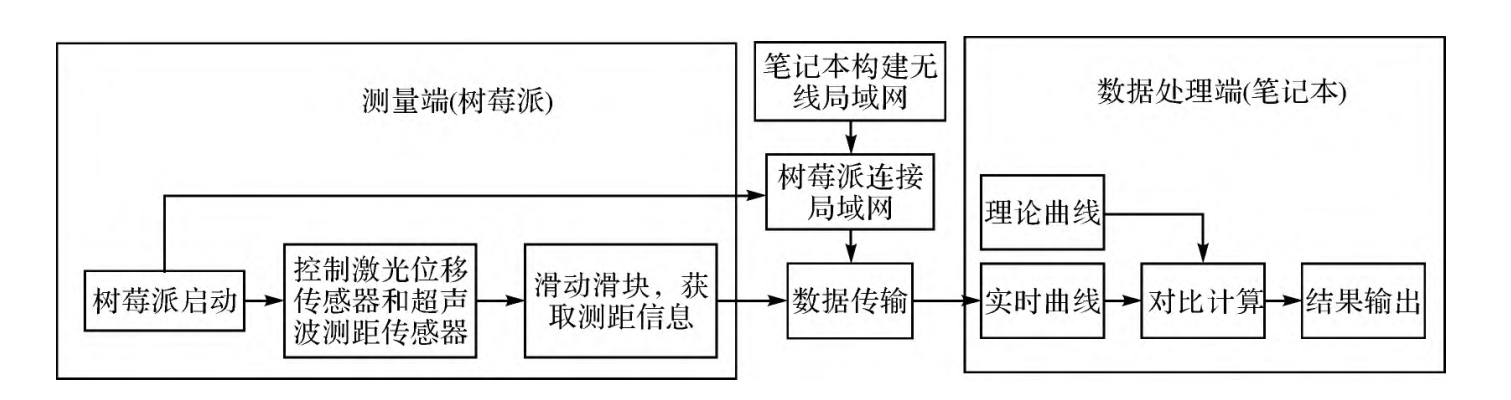

從軟件框架來看,它構建起了一座無縫連接測量端與數據處理端的橋梁。測量端以樹莓派 3B 為基礎,憑借其豐富的接口和強大的運算能力,運行著基于 Python 開發的程序。當系統啟動后,樹莓派迅速與激光位移傳感器和超聲波測距傳感器建立緊密聯系,精準控制它們開始采集數據。傳感器就像靈敏的觸角,隨著滑塊在滑軌上平穩滑動,不斷獲取縱向與橫向的距離信息。這些珍貴的數據通過 TCP/IP 技術,如同 “飛鴿傳書” 一般,被迅速、穩定地傳輸至數據處理端。

在數據處理過程中,軟件的一些關鍵技術發揮著神奇功效。比如,針對激光位移傳感器,開發人員巧妙利用泓川科技的命令集進行二次開發,如同給傳感器賦予了更多 “智慧”,能夠根據實際需求靈活控制其采樣模式與采樣率,讓測量更加精準、高效。超聲波模塊則通過樹莓派精準控制電壓,實現穩定的超聲波測距。

實戰檢驗:系統性能大測試

(一)測距精度大挑戰

1. 縱向鼓包測量精度

為了驗證這套基于激光位移傳感器的測量系統到底有多精準,科研人員精心設計了一系列嚴格測試。

在縱向鼓包測量精度測試環節,模擬試驗采用了精度極高的三維移動平臺,其精度達到了令人驚嘆的 10μm,遠遠優于激光位移傳感器自身的精度,這就好比用一把無比精準的尺子去衡量傳感器的測量能力。

測試時,在三維移動平臺的 Z 方向精心選取了一段 3mm 的微小量距,從初始位置開始,每隔 0.5mm 就讓傳感器進行一次測量,如此反復,對這 6 段距離進行往返測量,并且為了確保數據的可靠性,對同一位置還進行多次重復測量。考慮到測量初期可能存在的一些不穩定因素,選取開始測量 3s 后的數據進行深入分析,每個單獨位置選取 25 個測量數據,取均值作為當前位置的測量值。

經過嚴謹的數據處理與細致分析,得出了令人振奮的結果。往測平均偏差僅為 47μm,在 6 號點位出現的最大偏差為 72μm;返測平均偏差更是只有 34μm,最大偏差出現在 6 號點位,為 59μm。對這些海量測量數據進行線性回歸分析后,得到回歸方程,這表明測距精度與量程之間呈現正相關關系,且固定誤差穩定在 9μm。

如此出色的測量精度,意味著什么呢?與傳統的人工測量方式相比,簡直是天壤之別。人工測量在面對微小鼓包時,往往因為測量工具的精度限制以及人眼、手感的誤差,很難精準判斷鼓包的高度,而這套新系統能夠輕松捕捉到毫米級甚至微米級的細微變化,讓那些潛在的安全隱患無所遁形,為核電站的安全運行提供了堅實的數據保障。

2. 橫向滑塊位置精度

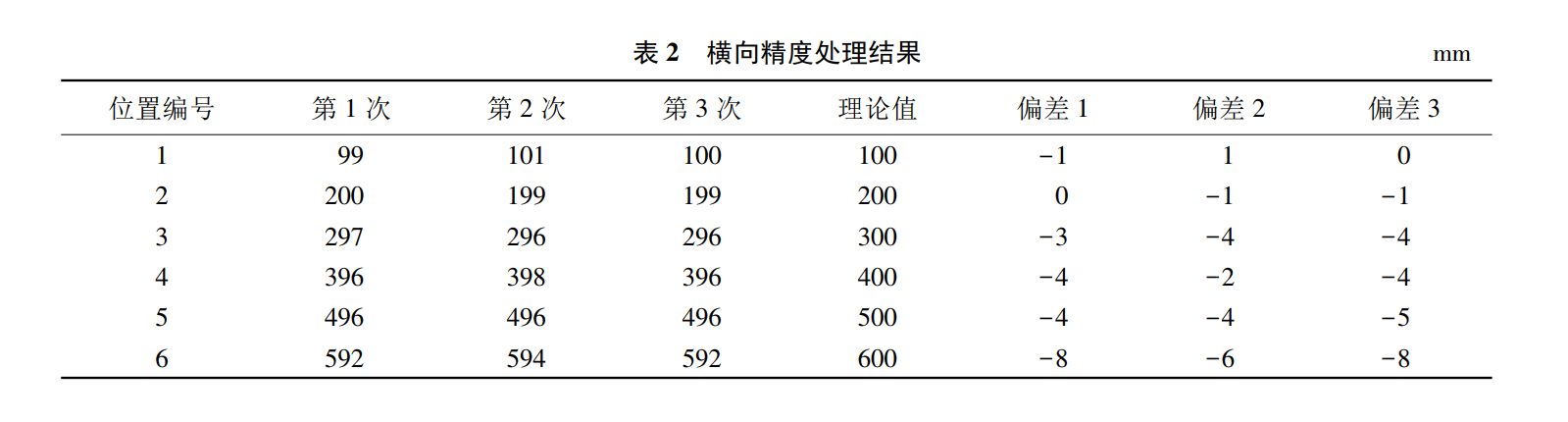

橫向滑塊位置精度同樣不容忽視,它關系到整個測量系統的全面準確性。

數據處理結果顯示,3 次測量的橫向平均偏差為 3mm,最大偏差出現在 6 號點位。進一步分析發現,橫向測量偏差與距離存在強相關性,回歸方程為。這一規律為實際測量提供了寶貴的操作建議:在實際使用過程中,盡量采用距離擋板較近的一段滑軌進行測量,這樣能有效減小偏差,提高測量的準確性。

(二)實用性測試見真章

為了檢驗這套測量系統在實際場景中的表現,科研團隊模擬了真實的核電站安全殼內環境,進行了實用性測試。

由于環境限制,在模擬試驗中巧妙地以實驗室電腦桌為例,在滑軌下方不同位置放置了 3 個形態各異的物塊。有長 51.5mm、寬 41.6mm、高 6.8mm 的厚塑料塊,模擬較大且明顯的鼓包;還有長 32.1mm、寬 24.2mm、高 2.1mm 的薄方塊,代表較為扁平、不易察覺的鼓包;以及高 5.0mm 的錐狀物,模擬不規則形狀的鼓包。

未來展望:技術革新新征程

隨著核電技術不斷向更高安全性、更高效率邁進,安全殼鼓包測量系統也將迎來持續升級與廣泛應用的光明前景。

一方面,傳感器性能的提升空間巨大。科研人員將致力于進一步提高激光位移傳感器的精度,從現有的微米級向納米級甚至更高精度進發,力求捕捉到安全殼內襯最細微的變化。同時,拓展測量范圍,使其能夠適應不同型號、不同尺寸安全殼的檢測需求,無論是小型實驗堆還是大型商用核電站的安全殼,都能精準測量。在惡劣環境適應性上,通過采用更先進的材料與防護技術,讓傳感器在高溫、高輻射、高濕度的核環境中穩定運行,減少維護頻次,延長使用壽命。

另一方面,系統功能拓展將成為關鍵發展方向。與自動化技術深度融合,實現測量系統的全自動化運行,從測量端的自動移動、自動定位,到數據處理端的自動分析、自動報告生成,最大限度減少人工干預,提高檢測效率與準確性。借助人工智能算法,讓系統具備自我學習能力,能夠根據歷史檢測數據,智能預判潛在鼓包風險區域,提前進行重點監測;還能對復雜的鼓包形態進行精準識別與分類,為后續的維修決策提供詳細、精準的數據支持。

未來,我們有理由相信,隨著這些技術革新逐步實現,安全殼鼓包測量將變得更加高效、精準,為核電工業的穩健發展筑牢安全基石,讓核能這一清潔能源在保障人類能源需求的道路上安全前行。

本文參考摘抄自:徐亞明, 張宇《安全殼鼓包測量系統的設計及實現》

-

12023 - 09 - 20首先,讓我們對TOF進行一次短暫的“速讀”——它全稱叫'time-of-flight',中文怎么說呢?風格灑脫地稱之為“飛行時間”。你沒聽錯,就是“飛行時間”。所有的顛覆與創新始于赤裸裸的想象,對吧?再來回過頭,看看我們的主角TOF激光測距傳感器。激光這東西,我想你肯定不陌生。科幻大片,醫美廣告里都被頻繁提及。對這位明星,我們暫時按下暫停鍵, 我們聊一聊測距傳感器——那可是能把復雜的三維世界,硬是證明成一串串精準數據的硬核工具。當然,他倆的組合,并不是偶然撞壁造成的火花。在“鷹眼”TOF的身上,激光變得更加酷炫,傳感器技術也變得更為深邃。他們共舞的主線,就是光的飛行時間。想象一下,要在現實世界計算出光從物體發射出來,然后反射回傳感器的時間。你愣了一秒,覺得好像進入了'黑洞'的領域。實則不然,TOF激光測距傳感器就是這樣“耳提面命”。它以光速旅行者的姿態,穿越空間,告訴我們物體與之間的距離。親,你有聽說過光速嗎?大約每秒走30萬公里哦,這個速度足夠你在一秒鐘內去繞地球七點五圈了!TOF激光測距傳感器就是他們利用這么一個迅疾的光速,再加上高精度的時鐘,來高效精確地計算出飛行時間并轉化為距離數據。小編想說,TOF不僅玩科技,他更玩智謀,戰勝了同類的超聲波、紅外線等測距設備。畢竟,被物的顏色、亮度、表面材質,或者環境的溫濕度對他來說都不構成鎖鏈。準確到“下毛...

-

22023 - 09 - 25在高精度的生產工序中,薄膜偏差是一項極為重要的控制指標。由于微觀材料結構的敏感性,稍有偏差就可能會導致產品的細微變形,從而引發性能下降、使用壽命縮短等一系列問題。因此,對薄膜偏差的精確檢測與實時調控具有至關重要的意義。對于這樣的需求,光譜共焦位移傳感器便能發揮出它重要的作用。通過實現對薄膜厚度的非接觸式實時監視,它可以有效地預防或及時地調整可能發生的偏差,提高生產過程中的精準度和穩定性。原理上,光譜共焦位移傳感器利用光源通過物體后的干涉進行測量,借助高精度的光學系統和高靈敏的光電檢測設備,最終得出偏差情況。另一方面,光譜共焦位移傳感器具有小型化的優勢。它采用集成設計,尺寸小巧,可以安裝在設備內的有限空間中,且不會影響主機性能。這大大擴展了其使用場景,讓即使是較為狹小的環境也能實現精確的監控。總結來說,光譜共焦位移傳感器代表著未來高精密度生產領域的主流趨。其不僅具備高精度、快反應、難以受到環境干擾等優點,還由于其小型化、適用于狹窄環境等特性,使其逐漸被更多的高科技領域所接受和采納。

-

32024 - 03 - 05激光三角測量法:精確測量透明物體的科技新突破在精密測量領域,激光三角測量法已成為一種非常重要的技術手段。這種測量方法尤其適用于透明物體的測量,因為它可以有效地解決透明物體測量中的諸多難題。本文將詳細介紹激光三角測量法的原理、步驟,以及折射率校正在此過程中所起到的關鍵作用。一、激光三角測量法的原理激光三角測量法是一種基于光學三角測量原理的非接觸式測量方法。其基本原理是:半導體激光器發出的激光束照射在目標物體上,接收器透鏡聚集目標物體反射的光線并聚焦到感光元件上。當目標物體與測量設備之間的距離發生改變時,通過接收器透鏡的反射光的位置也會相應改變,光線聚焦在感光元件上的部分也會有所不同。通過精確測量這些變化,就可以得出目標物體的位移、形狀等參數。二、激光三角測量法的步驟設定參照距離:首先,需要設定一個參照距離,即在此距離下,激光束與感光元件之間的位置關系已知且穩定。照射激光:然后,通過半導體激光器發出激光束,照射在待測的透明物體上。接收反射光:接收器透鏡會聚集從透明物體反射回來的光線,并將其聚焦到感光元件上。分析數據:當透明物體移動或形狀發生變化時,反射光在感光元件上的位置也會發生變化。通過精確分析這些變化,就可以得出透明物體的位移、形狀等參數。三、折射率校正的作用在測量透明物體時,一個關鍵的問題是需要考慮光的折射現象。由于透明物體的折射率與空氣不同,光線在從空氣進入透明物體時會發生折射...

-

42022 - 12 - 03激光測距傳感器的功能,你了解多少呢?大家好,我是無錫宏川傳感學堂的李同學。激光測距傳感器的功能可分為距離測量和窗口測量。其中距離測量在測距應用中傳感器可以隨時投入使用。直接給出與物體之間的距離。測量值可用于系統控制或者物體的精準定位。此外還可以選擇對數字量模擬,量輸出進行調整。如果需要檢測尺寸較小的物體。可直接進行窗口測量。通過對參照物進行自學習,傳感器可直接測得與標稱尺寸的偏差。在這種情況下,數字量輸出也可以進行相應的參數進行。除了傳感器的尺寸和測量范圍。光斑的形狀也尤其重要,點擊光代表精準聚焦。能精確測量小尺寸的物體。線激光能可靠測量粗糙度比較大的表面積。帶紋理的彩色表面。在光澤不均勻或極其粗糙的表面上也能進行穩定的測量。

-

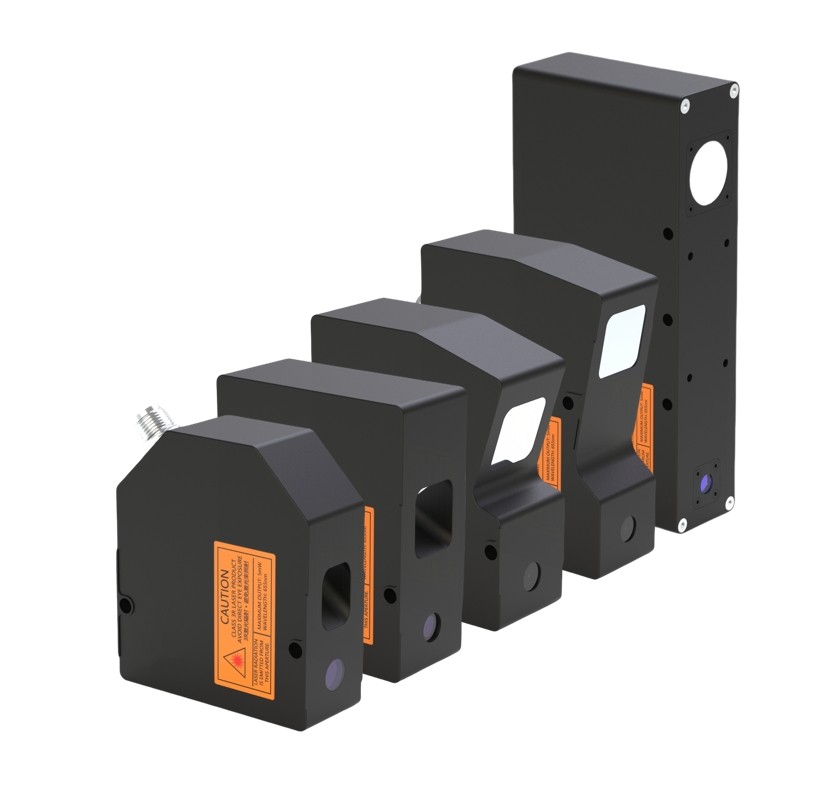

52023 - 10 - 01'新吳科之匠',泓川科技有限公司全新打造的傳感器新標桿,我們凝聚高端技術力量,專注于高精度、高性能的激光位移傳感器LTP系列,光譜共焦傳感器LTC系列,白光干涉測厚傳感器,線光譜共焦傳感器,以及3D結構光和3D線激光。 強大的研發能力和對細節無窮追求,讓我們的產品在每個細微處都彰顯出卓越品質。'新吳科之匠'不僅寓意著尖端科技的集中體現,更代表著對品質的極致追求。我們相信,只有最好,才能過硬。

-

62023 - 09 - 261 激光光熱技術測厚:原理是利用激光照射材料,產生的熱量使材料產生變化,再通過光學方式檢測這種變化以確定材料的厚度。優點是非接觸式、無損傷、準確;缺點也是顯而易見的,對于顏色、形狀、表面紋理等都有不同程度的影響。2 白光干涉測厚:原理是使用白光干涉儀產生干涉圖案,然后通過分析干涉圖案得材料厚度。優點是測量精度高、靈敏度高;缺點是設備復雜且成本高昂。3 激光干涉測厚:主要是利用激光波的相干性,測量物體的干涉條紋來反推出物體的厚度。優點是測量精度高、速度快;但激光源的穩定性和調節技術要求比較高。4 光譜共聚焦測厚:該方法是根據材料對不同波長光的反射、折射和吸收特性,同時探測所有波長的光譜,從而計算出材料厚度。優點是測量準確、適用范圍廣;缺點是設備復雜、操作要求高。5 橢圓偏光法測厚:原理是利用光的偏振特性對材料進行測量,根據計算出材料厚度。優點是接觸、無損傷,但適用范圍有限。6 紅外吸收法測厚:紅外吸收法是指通過測定紅外光在材料中吸收的程度來推斷優點是測量過程簡單、直觀、精度高;缺點是對材料的紅外吸收特性有嚴格要求。7 X/β射線測厚:主要是利用X射線或者β射線穿透材料時,穿透的射線強度和物體的厚度之間存在一定的關系。優點是精確、可靠;缺點是人體安全需要考慮。8 電容測厚:原理是利用兩極板間的電容量與介質厚度成正比,通過測量電容量來測量厚度。優點是設備簡單、便宜;缺點是精度較低。9 反...

-

72024 - 03 - 05在測量被透明物體覆蓋的目標時,環境照明補償和透視測量是提高測量準確性的重要手段。這些技術的應用,在智能手機等電子設備的制造過程中,具有至關重要的作用。首先,讓我們來探討一下環境照明補償的作用。在生產線環境中,照明條件往往并不穩定,這會對測量精度產生嚴重影響。環境照明補償技術通過自動調整傳感器參數,以補償外部光照條件的變化,使得測量系統能在不同的照明條件下都能保持穩定的測量性能。這就使得我們在測量被透明物體(如手機屏幕)覆蓋的目標時,能夠得到更為準確的結果。其次,透視測量技術則能夠解決透明物體對測量造成的干擾。由于透明物體會讓部分光線穿過,使得傳統的測量技術難以準確捕捉目標的位置和形狀。而透視測量技術則能夠通過特殊的光學設計和算法處理,使得傳感器能夠“看透”透明物體,直接對其背后的目標進行測量。這樣,我們就可以在不接觸目標的情況下,對其進行準確的測量。在智能手機等電子設備的制造過程中,這兩種技術都有著廣泛的應用。例如,在手機屏幕的生產過程中,環境照明補償技術可以幫助我們確保屏幕在各種光線條件下都能顯示清晰。而透視測量技術則可以用于測量手機屏幕下的各種元器件,如觸摸屏、攝像頭等,確保它們的位置和尺寸都符合設計要求。此外,這兩種技術還可以結合使用,以提高測量的精度和效率。例如,我們可以先使用透視測量技術確定目標的位置,然后使用環境照明補償技術對其進行精確測量。這樣,我們不僅可以得到更準確...

-

82022 - 12 - 03無論是半導體加工過程中還是鋰電池制造過程中總是伴隨著腐蝕,高溫振動等惡劣環境,為了保證生產的高效穩定,無錫泓川科技推出了多種具有不同鋼鐵不銹鋼金屬外殼的激光位移傳感器,具有高防護性,可以從容的面對各種復雜的環境。在生產過程中總是在惡劣的環境中進行。在當今的環境中,自動化解決方案有時會暴露在非常困難的生產條件下。而且還必須具有可靠的功能,這對傳感器技術來說是一個挑戰。無錫泓川科技有限公司廣泛的測試程序,確保了我們的激光位移傳感器能夠承受惡劣的環境要求。例如在電子行業中電子產品在我們日常生活中扮演著重要的角色。無論是在電動巴士和汽車的電池中,還是在太陽能發電模塊中。自動化生產在電子工業的許多領域都是非常復雜的。真空和高溫環境是隨處可見的。使用的化學物質具有腐蝕性。這不僅影響生產條件和機器在許多應用領域,傳感器解決方案也面臨著新的挑戰。那么能滿足這些挑戰的出色的激光位移傳感器是什么樣的呢?在某些情況他必須能抗抵抗至少70度到100度的高溫。或者他必須能承受真空環境并且具有腐蝕性,化學物質的過程中也能抗拒。他應該有特別耐用的材料制成如不銹鋼甚至特氟龍材料。無錫泓川科技有限公司提供范圍廣泛的激光位移傳感器和激光位移傳感器技術,尤其適用于惡劣環境。