在電氣部件中�����,觸點(diǎn)壽命和電信號(hào)質(zhì)量部分取決于磨損和摩擦第三體形成�。在某些情況下,它們可能是嚴(yán)重粘附現(xiàn)象的根源�,伴隨著表面之間的傳導(dǎo)中斷�����,或電信號(hào)質(zhì)量下降�。但在其他情況下���,摩擦第三體可以是一個(gè)保護(hù)層,有助于兩個(gè)表面之間的速度調(diào)節(jié)����,或者通過(guò)填充微凸體來(lái)捕獲磨損顆粒并平滑接觸����。

在邊界潤(rùn)滑條件下��,不同的機(jī)理可能有助于形成摩擦第三體:

l 機(jī)械過(guò)程包括通過(guò)磨損���、粘附和分層機(jī)制從第一表面分離顆粒/碎屑�,從而在界面處形成一層被截留的磨損顆粒����。眾所周知����,較硬的表面會(huì)磨損較軟的表面,并通過(guò)塑性變形對(duì)其造成損壞�。當(dāng)由顆粒增強(qiáng)聚合物基體組成的復(fù)合材料與較硬的表面接觸時(shí)�,也會(huì)出現(xiàn)相同類(lèi)型的機(jī)制���。機(jī)械應(yīng)力可能導(dǎo)致顆粒從基體上分離����,并在接觸過(guò)程中釋放。在充分邊界潤(rùn)滑的情況下,這些顆?�?赡馨l(fā)揮作用�,甚至促進(jìn)摩擦層的形成。一個(gè)眾所周知的例子是鋼表面上ZDDP衍生的摩擦膜,其中鐵氧化物磨損顆粒溶解在ZDDP分解產(chǎn)物中,并參與摩擦層的結(jié)構(gòu)。此外,磨損碎屑可根據(jù)其特性提高摩擦層的機(jī)械強(qiáng)度和其他性能��。

l 摩擦化學(xué)過(guò)程包括(a)物理吸附���;(b)化學(xué)吸附��;(c)與固體表面的化學(xué)反應(yīng)和(d)固體表面上的化學(xué)反應(yīng)����,有時(shí)由固體表面催化���。與傳統(tǒng)抗磨添加劑不同��,傳統(tǒng)抗磨添加劑通過(guò)模式(c)與固體表面(如鐵)發(fā)生化學(xué)反應(yīng)以形成保護(hù)層����,摩擦聚合過(guò)程涉及通過(guò)模式(d)形成薄膜其作用是減少附著力和磨損�����。

在摩擦聚合機(jī)理中,被吸附的“單體”分子(油分子:烷烴�����、烯烴�����、酯等)在摩擦接觸條件下聚合���,反應(yīng)形成聚合物鏈�,并自我補(bǔ)充��。該過(guò)程取決于幾個(gè)參數(shù)���,如表面溫度�,固體表面元素和/或摩擦固體發(fā)射的電子的催化作用�����,導(dǎo)致潤(rùn)滑劑分子形成反應(yīng)性自由基�����。摩擦第三體可能具有不同于母體材料的性質(zhì)�����,它們反過(guò)來(lái)強(qiáng)烈影響其相關(guān)材料的穩(wěn)定性和可靠性摩擦接觸��。因此���,了解它們的形成機(jī)制和特性非常重要���,特別是在應(yīng)用需要電流通過(guò)接觸界面?zhèn)鬏敃r(shí):事實(shí)上�,摩擦第三體通常是絕緣的或?qū)щ娦圆畹摹?/span>

在目前的工作中���,所研究的電氣部件包括為航空應(yīng)用開(kāi)發(fā)的位置傳感器�。與此傳感器相關(guān)聯(lián)的驅(qū)動(dòng)是軸的旋轉(zhuǎn)。因此,運(yùn)動(dòng)是指一個(gè)角度θ,θ=0是軌跡的中心(θ可以是正的或負(fù)的)�����。光標(biāo)軌跡觸點(diǎn)安裝在電位計(jì)中�����,因此給定的θ對(duì)應(yīng)于一個(gè)固定電阻����,假定在時(shí)間上不變:讀取電阻���,電子控制系統(tǒng)向計(jì)算機(jī)提供軸的角度位置���。如果出現(xiàn)高接觸電阻Rc�,可能會(huì)干擾該測(cè)量。如果Rc>30000Ω��,即實(shí)際上����,如果電路因絕緣膜的形成而在軌道的任何地方或有限區(qū)域被切斷���,則功能喪失���。

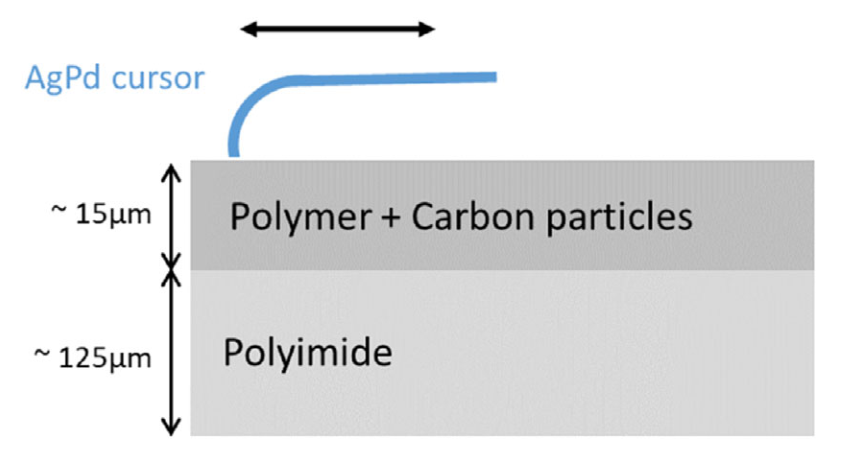

傳感器內(nèi)部的摩擦電觸點(diǎn)如圖1所示:

l 由填充有碳和石墨顆粒的聚合物制成的軌道�;事實(shí)上,它被包裹在一個(gè)300度角的圓柱形容器內(nèi),曲率半徑約為30毫米

l 一種由貴���、高導(dǎo)電性AgPd合金制成的移動(dòng)光標(biāo),在軸旋轉(zhuǎn)時(shí)在軌道上滑動(dòng)�,以收集電位計(jì)配置中的電張力(施加的總電張力約為10 V)����。

圖1.傳感器內(nèi)部的接觸幾何結(jié)構(gòu)由AgPd光標(biāo)與填充有碳顆粒的聚合物軌道接觸組成��。僅顯示軌道的橫截面�。

在這種往復(fù)滑動(dòng)條件下���,可能會(huì)出現(xiàn)磨損�����,尤其是聚合物軌道的磨損�。常見(jiàn)的解決方案是在界面中引入固體或液體潤(rùn)滑劑��。在反復(fù)摩擦條件下��,高效潤(rùn)滑劑不應(yīng)退化。此外�����,該應(yīng)用要求低揮發(fā)性和高粘度指數(shù),以便在可能變化的溫度和壓力下具有穩(wěn)定的使用性能����。最后,傳感器可沿所有軸旋轉(zhuǎn),觸點(diǎn)的進(jìn)給不得中斷。一般選用硅油/PTFE潤(rùn)滑脂。

在電觸點(diǎn)中,一種有效的潤(rùn)滑劑可以提高配合表面的耐磨性�,同時(shí)保持接觸電阻低且穩(wěn)定��。這可以通過(guò)在界面接觸中形成抗老化和磨損的保護(hù)膜來(lái)實(shí)現(xiàn)。已知硅油通過(guò)摩擦聚合形成此類(lèi)保護(hù)膜�。這確保了低磨損�����,但是電阻無(wú)法保證。

對(duì)實(shí)際應(yīng)用中使用的位置傳感器的接觸面進(jìn)行的初步分析表明���,在電阻聚合物軌道上粘附著一個(gè)厚而光滑的摩擦第三體。

來(lái)自法國(guó)國(guó)立巴黎高等礦業(yè)學(xué)校和Vishay半導(dǎo)體的ManonIsard等人在文章中討論研究了摩擦第三體的形態(tài)����、化學(xué)和電學(xué)特性��,以便(a)了解其形成背后的機(jī)制(b)評(píng)估其對(duì)傳感器電性能和可靠性的影響,以及(c)提供潤(rùn)滑解決方案未來(lái)發(fā)展的建議���。

他們選用了光譜共焦位移傳感器來(lái)測(cè)量接觸面的磨損輪廓和粗糙度參數(shù),選用的探頭測(cè)量垂直分辨率為3nm,測(cè)量位移步長(zhǎng)為1μm���。

論文標(biāo)題:Synergistic effects between oiltribopolymerisation and abrasive wear in forming a protective third body in aconductive polymer/noble metal electrical contact