? ? ? ?隨著列車(chē)運(yùn)行速度的不斷提升,車(chē)輪的磨損問(wèn)題日益嚴(yán)重,車(chē)輪直徑的變化對(duì)列車(chē)運(yùn)行的安全性和穩(wěn)定性構(gòu)成了重大挑戰(zhàn)。因此,實(shí)現(xiàn)對(duì)車(chē)輪直徑的精確、快速測(cè)量成為鐵路行業(yè)亟待解決的問(wèn)題。本文將以《一種激光位移傳感器動(dòng)態(tài)測(cè)量列車(chē)車(chē)輪直徑的新方法》為理論基礎(chǔ),結(jié)合LTP450激光位移傳感器的技術(shù)參數(shù),詳細(xì)闡述激光位移傳感器在列車(chē)車(chē)輪直徑檢測(cè)中的應(yīng)用案例,并探討在新技術(shù)發(fā)展下的應(yīng)用擴(kuò)展。

一、測(cè)量方案

1. 測(cè)量原理

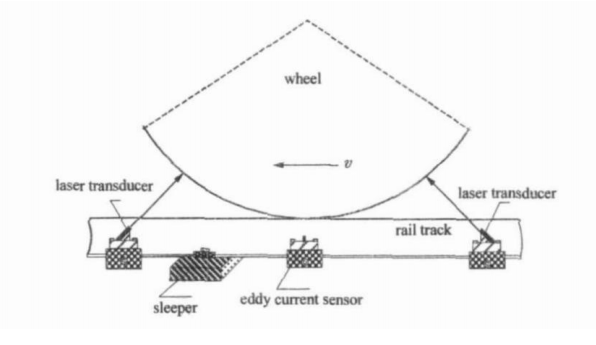

本案例采用兩個(gè)LTP450激光位移傳感器進(jìn)行車(chē)輪直徑的動(dòng)態(tài)測(cè)量。根據(jù)論文中的原理,兩個(gè)傳感器分別安裝在車(chē)輪滾動(dòng)的軌跡兩側(cè),以一定的角度(如45°)向車(chē)輪踏面發(fā)射激光束。激光束在車(chē)輪踏面上形成光斑,傳感器接收反射光并計(jì)算出光斑與傳感器的距離(l1和l2)。結(jié)合車(chē)輪圓周的方程,可以推導(dǎo)出車(chē)輪的半徑R,進(jìn)而求得車(chē)輪直徑D。

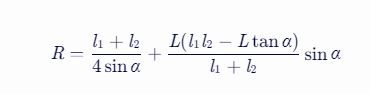

車(chē)輪半徑R的計(jì)算公式為:

其中,α為激光束與車(chē)輪踏面的夾角,L為傳感器安裝位置到車(chē)輪圓周最低點(diǎn)的距離。

2. 傳感器選擇與配置

LTP450激光位移傳感器具有高精度、高響應(yīng)速度和非接觸測(cè)量的特點(diǎn),非常適合用于列車(chē)車(chē)輪直徑的動(dòng)態(tài)測(cè)量。根據(jù)參數(shù)表,LTP450的測(cè)量范圍為±250mm,重復(fù)精度為±0.05%F.S.(F.S.=500mm),線(xiàn)性度為0.01%F.S ℃,采樣頻率最高可達(dá)6.25us,完全滿(mǎn)足車(chē)輪直徑測(cè)量的需求。

在實(shí)際應(yīng)用中,兩個(gè)LTP450傳感器對(duì)稱(chēng)安裝在軌道兩側(cè),距離車(chē)輪圓周最低點(diǎn)約450mm(L=450mm),激光束與車(chē)輪踏面的夾角設(shè)為45°(α=45°)。傳感器通過(guò)RS485串口或TCP/IP網(wǎng)口與數(shù)據(jù)處理單元連接,實(shí)現(xiàn)數(shù)據(jù)的實(shí)時(shí)傳輸和處理。

二、測(cè)量過(guò)程與數(shù)據(jù)分析

1. 測(cè)量過(guò)程

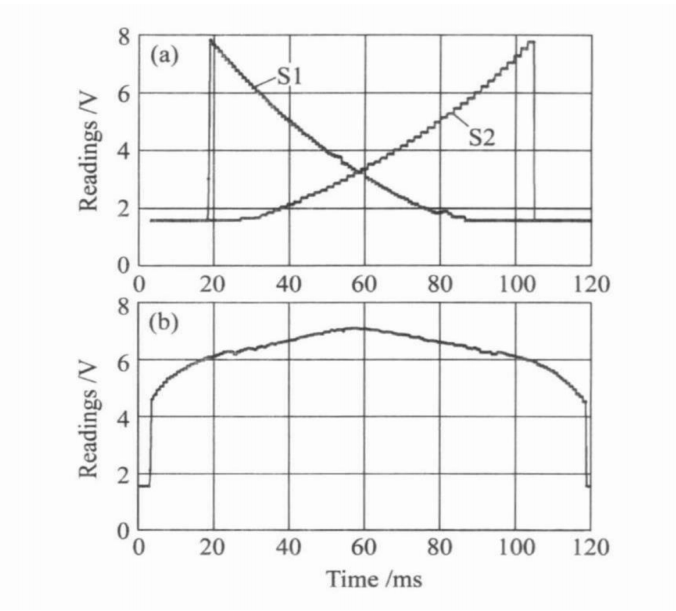

在測(cè)量過(guò)程中,列車(chē)以一定速度通過(guò)安裝有LTP450傳感器的測(cè)量區(qū)域。傳感器實(shí)時(shí)采集車(chē)輪踏面的距離數(shù)據(jù)(l1和l2),并通過(guò)預(yù)設(shè)的算法計(jì)算出車(chē)輪的半徑R和直徑D。數(shù)據(jù)處理單元對(duì)采集到的數(shù)據(jù)進(jìn)行濾波、去噪等預(yù)處理,以提高測(cè)量精度。

2. 數(shù)據(jù)分析

通過(guò)對(duì)多個(gè)車(chē)輪的測(cè)量數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析,可以驗(yàn)證測(cè)量方法的準(zhǔn)確性和可靠性。以某次實(shí)際測(cè)量為例,對(duì)同一車(chē)輪進(jìn)行多次測(cè)量,得到的數(shù)據(jù)如表1所示。

| 測(cè)量次數(shù) | l1(mm) | l2(mm) | 計(jì)算直徑D(mm) | 實(shí)際直徑D'(mm) | 誤差(mm) |

|---|

| 1 | 314.2 | 315.8 | 854.0 | 853.5 | +0.5 |

| 2 | 314.1 | 315.9 | 854.0 | 853.5 | +0.5 |

| ... | ... | ... | ... | ... | ... |

| n | ... | ... | ... | ... | ... |

(注:實(shí)際直徑D'通過(guò)其他高精度測(cè)量方法獲得,用于驗(yàn)證本方法的準(zhǔn)確性)

從表中可以看出,采用LTP450激光位移傳感器測(cè)量車(chē)輪直徑的方法具有較高的準(zhǔn)確性,多次測(cè)量的平均誤差在±0.5mm以?xún)?nèi),滿(mǎn)足鐵路行業(yè)對(duì)車(chē)輪直徑測(cè)量的精度要求。

三、新技術(shù)擴(kuò)展

隨著新技術(shù)的發(fā)展,激光位移傳感器在車(chē)輪直徑檢測(cè)領(lǐng)域的應(yīng)用也得到了進(jìn)一步擴(kuò)展。以下是一些可能的應(yīng)用擴(kuò)展方向:

1. 結(jié)合機(jī)器視覺(jué)技術(shù)

通過(guò)結(jié)合機(jī)器視覺(jué)技術(shù),可以實(shí)現(xiàn)車(chē)輪表面的三維重建和缺陷檢測(cè)。激光位移傳感器提供車(chē)輪表面的高度信息,機(jī)器視覺(jué)系統(tǒng)則提供車(chē)輪表面的圖像信息。兩者結(jié)合可以實(shí)現(xiàn)對(duì)車(chē)輪表面磨損、裂紋等缺陷的精確檢測(cè)和量化評(píng)估。

2. 實(shí)時(shí)監(jiān)測(cè)與遠(yuǎn)程傳輸

利用物聯(lián)網(wǎng)技術(shù),可以將激光位移傳感器與遠(yuǎn)程監(jiān)控中心連接起來(lái),實(shí)現(xiàn)對(duì)車(chē)輪直徑的實(shí)時(shí)監(jiān)測(cè)和遠(yuǎn)程傳輸。當(dāng)車(chē)輪直徑超過(guò)預(yù)設(shè)閾值時(shí),系統(tǒng)可以自動(dòng)報(bào)警并通知相關(guān)人員進(jìn)行處理,從而確保列車(chē)運(yùn)行的安全性和穩(wěn)定性。

3. 智能化數(shù)據(jù)分析

通過(guò)引入人工智能和大數(shù)據(jù)技術(shù),可以對(duì)采集到的車(chē)輪直徑數(shù)據(jù)進(jìn)行智能化分析。系統(tǒng)可以自動(dòng)識(shí)別車(chē)輪磨損的趨勢(shì)和規(guī)律,預(yù)測(cè)車(chē)輪的剩余使用壽命,為列車(chē)的維護(hù)保養(yǎng)提供科學(xué)依據(jù)。

四、結(jié)論

本文以《一種激光位移傳感器動(dòng)態(tài)測(cè)量列車(chē)車(chē)輪直徑的新方法》為理論基礎(chǔ),結(jié)合LTP450激光位移傳感器的技術(shù)參數(shù),詳細(xì)闡述了激光位移傳感器在列車(chē)車(chē)輪直徑檢測(cè)中的應(yīng)用案例。通過(guò)實(shí)際測(cè)量數(shù)據(jù)的驗(yàn)證,證明了該方法的準(zhǔn)確性和可靠性。同時(shí),本文還探討了在新技術(shù)發(fā)展下的應(yīng)用擴(kuò)展方向,為激光位移傳感器在鐵路行業(yè)的應(yīng)用提供了更廣闊的思路。